Manchon d'arbre pièces de châssis de grue manchon d'accouplement creux : manchon d'arbre de noyau de pièces de grue compatibles avec le forgeage

Manchon d'arbre, pièces de châssis de grue, manchon d'accouplement creux : pièces de grue forgées, manchon d'arbre central

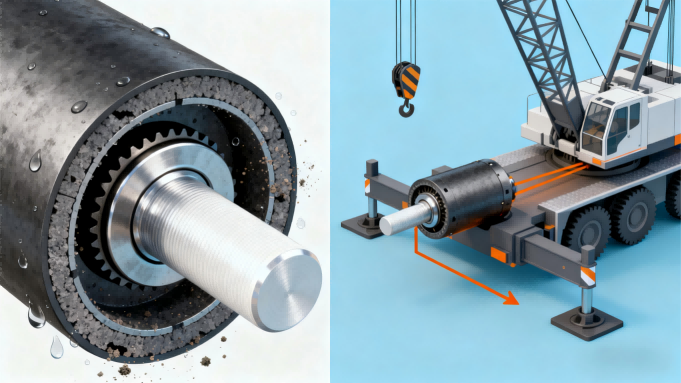

Dans le système mécanique complexe des grues, la fiabilité des pièces détermine directement la sécurité d'exploitation et la durée de vie de l'ensemble de la machine. Parmi ces pièces, le manchon d'arbre, composant clé de transmission et de protection, est largement utilisé dans des éléments essentiels tels que le châssis, le mécanisme d'orientation et le système de treuil. Le manchon d'accouplement creux, sous-type important de manchon d'arbre, assure la transmission précise des forces, l'absorption des chocs et la réduction des vibrations. Le forgeage, grâce à l'optimisation poussée des propriétés des matériaux, est devenu un élément technique fondamental pour la fabrication de bagues de grue haut de gamme. Ensemble, ces trois éléments constituent la « pierre invisible » du fonctionnement efficace et stable des grues. Cet article analysera en détail les caractéristiques techniques des bagues et des manchons d'accouplement creux, l'intérêt du forgeage, leurs applications et les points clés pour leur sélection et leur maintenance, afin de mieux comprendre leur rôle essentiel dans le système de pièces de la grue.

I. Définition principale : Manchon d'arbre - Le « centre de protection et de transmission » des pièces de grue

1. L'essence et la fonction principale des bagues

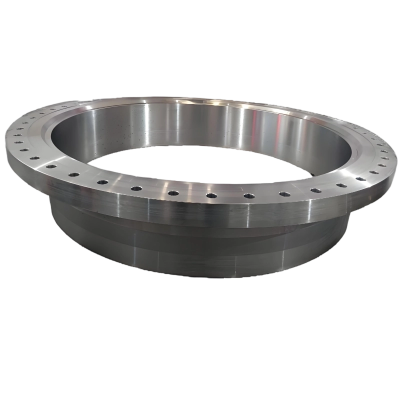

Le manchon d'arbre est une pièce mécanique cylindrique qui s'emboîte sur la surface de l'arbre rotatif d'une grue. Il fait partie des pièces essentielles de la grue et remplit principalement trois fonctions clés :

Fonction de protection : Isoler l'arbre rotatif de l'environnement extérieur, prévenir l'érosion par la poussière, les impuretés et l'humidité, éviter l'usure et la rouille de l'arbre rotatif et prolonger sa durée de vie.

Réduction du frottement et résistance à l'usure : grâce à ses propriétés matérielles ou à sa conception de lubrification, il réduit le coefficient de frottement entre l'arbre rotatif et les pièces d'accouplement (telles que les roulements, le carter), réduit les pertes de puissance et améliore l'efficacité de la transmission.

Positionnement et amortissement : positionner avec précision l’installation de l’arbre rotatif, limiter le déplacement radial et absorber simultanément les vibrations et les chocs pendant le fonctionnement afin d’assurer le bon fonctionnement du système de transmission.

2. La valeur exclusive du manchon de raccordement creux

Le manchon d'accouplement creux est une forme d'application spéciale du manchon d'arbre dans le système de transmission du châssis de la grue, et son noyau convient aux scénarios de connexion d'arbres à arbres et d'arbres à engrenages.

Transmission précise de la force : Grâce à une structure creuse et à une conception dimensionnelle de haute précision, une transmission de couple stable est obtenue, assurant une transmission efficace de la puissance du châssis de la grue, du moteur et de la boîte de vitesses aux roues ou au mécanisme de rotation.

Compensation de l'écart : Grâce à sa légère déformation élastique, il compense l'écart de coaxialité lors du processus d'installation, réduit la concentration des contraintes et protège l'arbre rotatif et les engrenages au niveau de la connexion.

Assemblage pratique : La structure creuse est facile à démonter, à assembler et à entretenir, répondant aux exigences d'installation dans l'espace restreint du châssis de la grue et améliorant l'efficacité d'exploitation et de maintenance.

II. Douilles dans les pièces de grues : types et scénarios d’application

La complexité des conditions de travail de la grue (charge lourde, vibrations, environnement extérieur) détermine que les bagues doivent être conçues sur mesure en fonction des exigences des différentes pièces. Les types courants et les scénarios d'application sont les suivants :

1. Les types de bagues classés par matériau

Douilles métalliques : Le type courant, avec des matériaux principalement en acier 45#, 42CrMo, bronze à l'étain, etc., traités par des techniques de forgeage, adaptés aux scénarios de transmission à charge lourde et à grande vitesse (tels que les douilles de levage de grue, les douilles d'entraînement de châssis).

Les bagues non métalliques, telles que les bagues en nylon et les bagues en plastique technique, présentent des propriétés de légèreté et d'autolubrification et conviennent aux scénarios de lubrification à basse vitesse, à faible charge et sans huile (tels que les mécanismes de garde-corps de grue et les petits joints rotatifs).

Bague composite : Combinant un substrat métallique avec une couche non métallique résistante à l'usure, elle prend en compte à la fois la résistance et les propriétés antifriction, et convient aux scénarios complexes avec des charges moyennes à élevées et des vitesses de rotation moyennes (comme la bague des mécanismes de relevage de grue).

2. Principaux scénarios d'application : Couverture des systèmes clés des grues

Châssis de la grue : Le manchon de liaison creux, en tant que composant essentiel, est adapté à la liaison entre l’arbre de transmission du châssis et la boîte de vitesses, résistant à la charge d’impact instantanée lors du démarrage et du freinage, assurant la stabilité de conduite.

Mécanisme de rotation : La bague est montée sur l'arbre du palier de rotation, réduisant la résistance au frottement pendant le processus de rotation, assurant le positionnement précis de la flèche de la grue, et convient aux scénarios d'opérations de rotation fréquentes tels que les ports et les chantiers de construction.

Système de treuil : La bague est installée sur l’arbre du tambour du treuil, isolant le tambour du palier, résistant à la pression latérale exercée par l’enroulement du câble en acier et assurant la fiabilité de la transmission lors du levage de charges lourdes.

Mécanisme de relevage : La bague est adaptée à la partie de liaison entre le vérin de relevage et la flèche, absorbant les vibrations pendant le processus de relevage, empêchant le desserrage des composants et améliorant la fluidité du levage et de l’abaissement de la flèche.

III. Procédé de forgeage : propriétés du manchon d'arbre « Forger »

En tant que pièce essentielle de la grue, la bague doit résister aux charges importantes, aux vibrations et aux charges alternées lors du fonctionnement de la grue. Le forgeage est la garantie indispensable de performances élevées et présente des avantages irremplaçables par rapport à des procédés tels que la fonderie et l'usinage.

1. Améliorer les propriétés mécaniques du matériau pour l'adapter aux chocs à forte charge

Au cours du processus de forgeage, la billette métallique subit une déformation plastique à haute température et haute pression, et les grains sont raffinés et densifiés, éliminant complètement les défauts tels que la porosité, la porosité et la ségrégation des matières premières. Les bagues forgées ont une résistance à la traction, une limite d'élasticité et une résistance aux chocs considérablement améliorées. Par exemple, la résistance à la traction des bagues forgées en acier allié 42CrMo peut atteindre plus de 800 MPa, ce qui peut facilement résister à l'impact instantané lors du levage de charges lourdes et du freinage d'urgence des grues, empêchant ainsi la déformation ou la rupture des bagues.

2. Garantir l'intégrité structurelle et améliorer la stabilité opérationnelle

Les bagues de pont roulant (notamment les manchons de liaison creux) doivent présenter une structure monobloc afin d'éviter les points faibles. Le procédé de forgeage utilise un formage monobloc sans soudure, éliminant ainsi les risques liés aux défauts de soudure (fissures, pénétration incomplète, etc.). La répartition des contraintes dans la bague forgée monobloc est uniforme, ce qui réduit considérablement le risque de fissuration par fatigue sous charges alternées prolongées. Elle répond ainsi aux exigences de haute résistance d'un fonctionnement continu 24 h/24 des pont roulants.

3. Optimiser la précision dimensionnelle et la qualité de surface pour s'adapter à la transmission de précision

Les grues modernes exigent une précision de transmission toujours plus élevée, et la tolérance dimensionnelle des bagues doit être contrôlée au micromètre près. Le procédé de forgeage, réalisé avec précision grâce à des moules sur mesure, ne nécessite qu'un usinage de finition minimal pour répondre aux exigences dimensionnelles. Ceci garantit un ajustement précis entre la douille et l'arbre rotatif, ainsi qu'entre les pièces en contact, réduisant les vibrations et le bruit dus au jeu. De plus, cela diminue le gaspillage de matière et les coûts de production. Enfin, la faible rugosité de surface de la bague forgée assure une lubrification optimale sans rectification supplémentaire.

4. S'adapter aux conceptions structurelles complexes et répondre aux exigences personnalisées

Les structures des manchons d'arbre des différents types de grues (grues sur chenilles, grues mobiles et grues portuaires) varient considérablement. Les manchons de raccordement creux, en particulier, doivent être conçus avec des diamètres de trous et des interfaces de connexion spécifiques, en fonction du diamètre de l'arbre et des exigences de couple. Les procédés de forgeage peuvent être personnalisés grâce à des moules permettant la fabrication intégrée de structures complexes. Qu'il s'agisse de bagues étagées, de bagues creuses à rainures de clavette ou de bagues de forme irrégulière, ces dernières répondent précisément aux exigences de conception et s'adaptent aux besoins de production sur mesure des pièces de grue.

IV. Fabrication et contrôle qualité des bagues de grue de haute qualité : maîtrise complète du processus, du forgeage aux produits finis

La fabrication de bagues de grue haut de gamme implique de multiples procédures rigoureuses, dont chacune influe directement sur les performances finales. Le processus principal est le suivant :

1. Sélection des matières premières : un gage de qualité

Les aciers de construction alliés à haute résistance (tels que l'acier 45#, 42CrMo, 35CrNiMo) devraient être prioritaires comme billettes. Les matières premières doivent passer des tests de composition et des tests de propriétés mécaniques pour garantir l'absence de substances nocives et de défauts internes, fournissant ainsi des matériaux de base de haute qualité pour le processus de forgeage.

2. Mise en œuvre du processus de forgeage : Contrôle précis des paramètres

Découpe : Découper la billette en fonction de la taille de la douille afin de garantir que le poids et le volume de la billette correspondent précisément.

Chauffage : Chauffer le lingot à la température de forgeage de 800 à 1200 °C pour garantir que la plasticité du métal atteigne son état optimal.

Formage par forgeage : En utilisant des procédés de forgeage à matrice ou de forgeage libre, la billette est pressée dans la forme prédéfinie grâce à un équipement de pression (le manchon de raccordement creux doit être formé de manière synchrone en une structure creuse).

Refroidissement : Un refroidissement lent ou un refroidissement isotherme doit être adopté afin d'éviter les fissures et les contraintes internes causées par un refroidissement rapide.

3. Traitement ultérieur : Optimisation de la précision et des performances

Ébauche : Enlever le surplus de matière de l'ébauche de forgeage et former initialement les dimensions clés telles que les diamètres intérieur et extérieur et la longueur de la douille.

Traitement thermique : Les propriétés mécaniques globales de la bague sont améliorées par trempe et revenu (trempe + revenu à haute température). La surface peut être traitée par nitruration, trempe et autres procédés afin d’accroître la dureté et la résistance à l’usure.

Usinage de précision : L’usinage de précision est réalisé à l’aide de tours, de rectifieuses et d’autres équipements à commande numérique afin de garantir que les tolérances dimensionnelles, de forme et de position soient conformes aux normes de conception. Pour les manchons de raccordement creux, une attention particulière doit être portée à la précision du diamètre du trou et de l’interface de raccordement.

4. Inspection de la qualité : Contrôle rigoureux à tous les niveaux

Contrôle dimensionnel : à l’aide d’équipements tels qu’une machine à mesurer tridimensionnelle et un télémètre laser, un contrôle à 100 % est effectué sur les dimensions clés telles que les diamètres intérieur et extérieur, la longueur, l’épaisseur de paroi et la coaxialité du manchon d’arbre.

Contrôle non destructif : les fissures internes, les inclusions et autres défauts pouvant survenir lors du processus de forgeage sont identifiés par ultrasons (UT) et magnétoscopie (MT).

Tests de performance : des prélèvements sont effectués pour des tests de dureté, de résistance à la traction et de résistance à l’usure afin de garantir que le produit répond aux normes strictes applicables aux pièces de grue.

V. Sélection et maintenance : Priorité à la qualité du forgeage pour garantir le bon fonctionnement des grues

1. Points clés pour le choix des bagues

Privilégiez les produits forgés : vérifiez si la bague est forgée intégralement, examinez le rapport de forgeage et le certificat de matériau, et évitez d’utiliser des pièces moulées ou soudées (dont la résistance et la ténacité sont insuffisantes, et qui sont susceptibles de se rompre sous une charge importante).

Adaptation aux conditions de travail : selon le type de grue (grue sur camion, grue sur chenilles, etc.), les conditions d’utilisation (charge lourde/charge légère, vitesse élevée/vitesse réduite) et l’élément de montage (châssis, palan, système de rotation), sélectionnez le matériau et la structure appropriés de la bague. Par exemple, une bague forgée en acier 42CrMo est recommandée pour les charges lourdes.

Vérifiez la précision dimensionnelle : assurez-vous que les diamètres intérieur et extérieur, les longueurs et les tolérances d’ajustement de la bague correspondent précisément à l’arbre rotatif et à sa position de montage. Pour les manchons de raccordement creux, il est particulièrement important de vérifier le diamètre de l’alésage et le mode de fixation (clavette, ajustement serré, etc.).

2. Points clés pour l'entretien quotidien

Inspectez régulièrement l'état de la bague : vérifiez attentivement la présence d'usure, de rayures ou de fissures sur la surface de la bague forgée, en particulier aux endroits où la contrainte est concentrée (comme les interfaces aux extrémités et les rainures de clavette). Remplacez-la immédiatement en cas de défaut.

Pour assurer une lubrification optimale : ajoutez régulièrement une huile lubrifiante adaptée afin d’éviter le frottement à sec et l’usure entre la douille et l’arbre rotatif. Le choix de l’huile lubrifiante doit être adapté à la température ambiante et aux conditions de charge.

Nettoyage et protection : Nettoyez régulièrement la poussière, les taches d'huile et les impuretés présentes à la surface du manchon d'arbre afin d'empêcher les substances corrosives d'endommager sa surface et d'en prolonger la durée de vie.

Remplacement régulier : La fréquence de remplacement des bagues dépend de l’intensité d’utilisation et de la durée de fonctionnement de la grue. En général, en conditions de forte charge, il est recommandé de les remplacer tous les 1 à 2 ans afin d’éviter les défaillances dues au vieillissement par fatigue.

VI. Tendances de développement de l'industrie : Amélioration des technologies de forgeage et itération des performances des bagues

Avec l'évolution des grues vers des dimensions plus importantes, une intelligence accrue et un poids allégé, le manchon d'arbre, qui constitue l'une des pièces essentielles de la grue, présente également trois grandes tendances de développement, dont la modernisation des technologies de forgeage est le principal moteur :

1. Équilibre entre légèreté et haute résistance

En combinant de nouveaux matériaux de forgeage (tels que des alliages d'aluminium à haute résistance et des matériaux composites) avec des procédés de forgeage de précision, le poids est encore réduit tout en assurant la résistance de la bague, en diminuant la consommation d'énergie globale de la grue et en répondant aux exigences de légèreté des grandes grues.

2. Conception intégrée intelligente

Des capteurs (de température, de vibrations et d'usure) sont intégrés aux bagues forgées afin de surveiller en temps réel leur état de fonctionnement et leur degré d'usure. Les données sont transmises à la plateforme intelligente d'exploitation et de maintenance de la grue via l'Internet des objets, permettant ainsi la détection précoce des pannes et la maintenance prédictive, et réduisant les temps d'arrêt.

3. Modernisation numérique des procédés de forgeage

L'introduction de jumeaux numériques, de robots industriels et d'équipements de détection intelligents permet un contrôle numérique complet du processus de forgeage des bagues. De la température de chauffage de la billette à la pression de forgeage, en passant par la vitesse de refroidissement et la précision de finition, l'ensemble du processus est surveillé en temps réel et les données sont traçables afin d'améliorer la constance et la stabilité de la qualité du forgeage, répondant ainsi aux exigences de production à grande échelle et standardisée des pièces de grues.

Résumé

Le manchon d'arbre, élément essentiel de la grue, est un composant clé de son système de transmission et de protection. Le manchon de liaison creux constitue le moyeu central de la transmission des forces du châssis. Le procédé de forgeage confère à la bague les propriétés nécessaires pour s'adapter aux conditions de travail complexes des grues, en optimisant les matériaux, en garantissant l'intégrité structurelle et en améliorant la précision et la stabilité. L'intégration poussée de ces trois éléments est une garantie essentielle pour un fonctionnement sûr, efficace et durable des grues.

Des grues portuaires aux grues mobiles sur les chantiers, des grues mécaniques traditionnelles aux équipements automatisés intelligents, les bagues forgées ont toujours joué un rôle crucial en coulisses. À l'avenir, grâce à la modernisation numérique des technologies de forgeage, à l'utilisation de nouveaux matériaux et à la mise en œuvre d'une conception intelligente, les bagues bénéficieront d'améliorations constantes de leurs performances, insufflant une forte dynamique au développement de haute qualité de l'industrie des grues et garantissant la sécurité et l'efficacité de la production industrielle et des travaux publics à l'échelle mondiale.

- Précédent : Attelages et connexions ferroviaires : Les attelages de trains et le cœur de la connexion des voies ferrées, optimisés par les procédés de forgeage

- Suivant : Quel est le rôle de l'arbre de sortie dans une boîte de vitesses ? L'arbre de sortie de la transmission : le cœur de la transmission de puissance grâce au forgeage