Châssis de véhicules à énergie nouvelle vs châssis de véhicules à carburant traditionnel : les pièces forgées sont au cœur de la différence, avec une double avancée en matière d'allègement et de sécurité !

Châssis des véhicules à énergie nouvelle vs châssis des véhicules à carburant traditionnel : les pièces forgées sont au cœur de la différence, avec des avancées majeures en matière d'allègement et de sécurité !

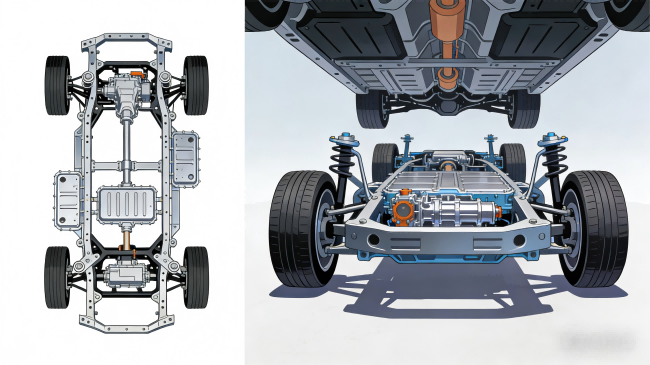

Avec l'avènement des véhicules à énergies nouvelles (NEV) sur le marché automobile, la concurrence autour du châssis, véritable pierre angulaire du véhicule, est devenue féroce. La principale différence entre le châssis des NEV (véhicules électriques) et celui des véhicules thermiques traditionnels réside non seulement dans l'évolution du système de propulsion, mais aussi dans l'utilisation optimale d'un composant clé : les pièces forgées. Les châssis des véhicules thermiques traditionnels, composés de pièces embouties et soudées, peinent à répondre aux exigences, tandis que les NEV, pour une autonomie accrue, une sécurité renforcée et une meilleure tenue de route, ont placé les pièces forgées au cœur de leur conception. Pourquoi les pièces forgées constituent-elles un facteur déterminant dans l'évolution des châssis ? Quelle est l'ampleur de l'écart entre les deux en termes de conception structurelle et de performances ? Cet article analyse la logique sous-jacente à cette concurrence autour des châssis selon trois axes principaux : les différences fondamentales, l'utilisation des pièces forgées et la logique de sélection.

I. Principales différences : Châssis de véhicules à énergies nouvelles vs châssis de véhicules à carburant traditionnel, les pièces forgées redéfinissent les règles de la compétition

Le châssis des véhicules thermiques traditionnels est agencé autour du moteur et de la transmission, avec des composants dispersés et de nombreux points de soudure. Les principaux éléments porteurs sont généralement constitués d'une combinaison de pièces embouties et moulées. Bien qu'il puisse répondre aux besoins des trajets quotidiens, il présente des faiblesses intrinsèques en termes de légèreté et de résistance à la torsion. Le châssis des véhicules à énergies nouvelles (en particulier la plateforme dédiée aux véhicules 100 % électriques) repose sur les principes d'« intégration, de légèreté et de rigidité élevée ». Les pièces forgées, grâce à leurs avantages en termes de haute résistance, de haute précision et d'intégration, sont devenues la clé pour résoudre les problèmes de châssis. Les principales différences entre les deux sont évidentes :

Dimension de comparaison |

Châssis de véhicule à moteur à combustion interne (MCI) |

Châssis de véhicule à énergie nouvelle |

Rôle central des pièces forgées |

Conception structurale |

Conception décentralisée, reposant sur le soudage de plusieurs composants. |

Conception monobloc intégrée (par exemple, intégration du bloc-batterie et du châssis) |

Les pièces forgées monoblocs réduisent les points de soudure, améliorant ainsi la rigidité structurelle de plus de 30 %. |

Matériaux de base |

Principalement des pièces embouties en acier ordinaire + des pièces moulées |

Pièces forgées en acier allié à haute résistance + pièces forgées en alliage d'aluminium |

Les pièces forgées légères permettent une réduction de 20 à 30 % du poids du châssis, augmentant ainsi la plage de conduite. |

Performances mécaniques |

Résistance à la traction généralement inférieure à 800 MPa, faible résistance à la torsion |

Résistance à la traction des noyaux forgés atteignant 1000-1500 MPa |

Résiste à l'augmentation du poids de la batterie et aux impacts d'accélération à haute fréquence, réduisant ainsi les risques de fracture. |

Protection de sécurité |

Protection essentiellement passive, sujette à la déformation lors des collisions |

Conception à protection active, nécessitant un support rigide pour le bloc-batterie |

Les boîtiers/supports forgés résistent aux impacts, assurant ainsi la sécurité de la batterie. |

Durabilité |

Les joints soudés sont sujets à la fatigue, leur durée de vie est d'environ 8 ans. |

Structure intégrée, durée de vie en fatigue augmentée de 50 % |

Les pièces forgées présentent une excellente résistance à la fatigue, adaptée au long cycle de vie des véhicules à énergies nouvelles. |

II. Application des pièces forgées dans deux types de châssis : du « à peine ajusté » au « sur mesure »

1. Châssis de véhicules à carburant traditionnel : les pièces forgées ne sont utilisées qu'en tant que « composants supplémentaires ».

Les principaux composants porteurs des châssis de véhicules thermiques traditionnels sont essentiellement des pièces embouties et moulées. Seules quelques pièces forgées sont utilisées pour des éléments clés tels que les arbres de transmission, les demi-arbres et les fusées de direction, et la plupart sont forgées selon des procédés classiques. Les matériaux utilisés sont principalement de l'acier 45#, dont les performances sont minimales. Par exemple, les fusées de direction des véhicules thermiques sont majoritairement moulées et partiellement forgées, ce qui leur confère une résistance aux chocs insuffisante et les rend sujettes à la déformation en conditions routières difficiles. La précision des pièces forgées des arbres de transmission est relativement faible, entraînant une perte de rendement d'environ 10 %, et leur poids élevé contribue à augmenter la consommation de carburant.

En réalité, la demande de pièces forgées pour les châssis de véhicules thermiques traditionnels reste au niveau « utile », sans exploiter pleinement les avantages de résistance et de légèreté qu'elles offrent. Ceci est étroitement lié aux caractéristiques de puissance et à la conception de ces véhicules : le bruit et les vibrations du moteur peuvent masquer les faiblesses des composants du châssis, et l'optimisation du poids n'est pas une priorité en termes d'autonomie.

2. Châssis de véhicules à énergie nouvelle : les pièces forgées deviennent le « squelette central »

Les trois principales caractéristiques des véhicules à énergies nouvelles – « poids accru de la batterie, accélération à haute fréquence et faible niveau sonore » – ont nécessité une refonte complète du châssis. Les pièces forgées, initialement considérées comme des composants supplémentaires, sont devenues des éléments essentiels de la structure, couvrant trois scénarios clés :

Connexion du système d'entraînement électrique : arbre moteur, pièces forgées du réducteur

La vitesse de rotation des moteurs des véhicules à énergies nouvelles peut atteindre 15 000 tours par minute, surpassant largement celle des moteurs des véhicules thermiques. Les engrenages moulés traditionnels ne résistent pas à la force centrifuge à haute vitesse. Les pièces forgées de l'arbre moteur sont fabriquées par forgeage à froid de précision et nitruration, avec une erreur de cylindricité inférieure à ±0,005 mm, une dureté superficielle de 1 200 MPa et un rendement de transmission accru de 8 %. Les engrenages du réducteur sont fabriqués par forgeage à froid et rectification de la surface des dents, avec une rugosité Ra ≤ 0,4 µm, ce qui résout les problèmes de bruit élevé et d'usure rapide des engrenages traditionnels et répond aux exigences de faible niveau sonore des véhicules à énergies nouvelles.

Noyau porteur du châssis : sous-châssis intégré, pièces forgées des bras de suspension

Le pack de batteries ajoute entre 300 et 500 kilogrammes au châssis, et le berceau arrière traditionnel embouti est sujet à la déformation. Les véhicules à énergies nouvelles adoptent des berceaux arrière forgés intégrés, formés par forgeage à l'aide d'une presse hydraulique de 6 000 tonnes, intégrant ainsi plusieurs composants auparavant dispersés. La rigidité en torsion est accrue de 50 %, tandis que le poids est réduit de 25 %. Le bras de suspension est forgé en alliage d'aluminium. Après traitement thermique T6, sa résistance à la traction atteint 380 MPa, soit 40 % de moins que les pièces embouties traditionnelles. De plus, il absorbe les chocs de la route et améliore la précision de conduite.

Protection de sécurité de la batterie : Boîtier du bloc-batterie, pièces forgées du support

Le pack de batteries est le cœur énergétique des véhicules à énergies nouvelles, et sa protection repose sur la rigidité du châssis. Son boîtier est fabriqué en alliage d'aluminium forgé monobloc, d'une densité supérieure à 99,9 %. Sa résistance aux chocs est 60 % supérieure à celle des boîtiers soudés traditionnels, et il permet de disperser efficacement la force d'impact lors d'une collision. Les supports forgés bénéficient d'une intégration structurelle complexe grâce à un forgeage de précision, avec une précision dimensionnelle de classe IT6, garantissant ainsi une installation stable du pack de batteries. De plus, leur excellente dissipation thermique prévient toute surchauffe locale.

De plus, les demi-arbres, les joints universels, les pistons de frein et les autres composants du châssis du véhicule à énergie nouvelle adoptent tous des pièces forgées haut de gamme, formant une « couverture de forgeage complète », résolvant fondamentalement les trois principaux points faibles des châssis traditionnels : le poids, la rigidité et la sécurité.

III. Tendance de mise à niveau des châssis : les pièces forgées conduisent le développement de châssis de véhicules à énergie nouvelle vers la « perfection »

À mesure que les véhicules à énergies nouvelles évoluent vers des dimensions plus importantes, une intelligence accrue et des performances supérieures, la demande de pièces forgées pour châssis évolue également. Trois grandes tendances se dessinent de plus en plus clairement :

Degré d'intégration plus élevé : de la « combinaison multicomposante » aux « pièces forgées intégrées »

À l'avenir, les châssis des véhicules à énergies nouvelles adopteront des pièces forgées d'assemblage, intégrant par exemple le support de cabine avant, le cadre de la batterie et la base de suspension arrière en une seule pièce forgée. Grâce à la simulation de forgeage 3D permettant d'optimiser la structure, le nombre de points de soudure sera réduit de plus de 90 %, la rigidité en torsion sera augmentée de 40 % et le poids sera encore diminué.

Amélioration des matériaux légers : les pièces forgées en alliage de magnésium gagnent progressivement en popularité.

Les pièces forgées en alliage d'aluminium sont devenues courantes, tandis que les pièces forgées en alliage de magnésium, avec l'avantage d'une « résistance proche de celle de l'acier et d'un poids seulement 1/4 de celui de l'acier », ont commencé à être utilisées dans les modèles de véhicules haut de gamme à énergie nouvelle. Les pièces forgées des bras de commande en alliage de magnésium sont 15 % plus légères que celles en alliage d'aluminium et ont une meilleure résistance à la fatigue. Ils devraient devenir un équipement standard pour les modèles milieu et haut de gamme dans les 3 à 5 prochaines années.

Forgeage intelligent : la technologie numérique améliore la constance des performances

Les exigences de précision pour les composants de châssis des véhicules à énergies nouvelles atteignent le micromètre, ce qui est difficile à satisfaire par les procédés de forgeage traditionnels. En simulant le processus de forgeage grâce à la technologie du jumeau numérique et en ajustant en temps réel les paramètres de température et de pression, la tolérance dimensionnelle des pièces forgées peut être maîtrisée à ±0,02 mm près et la variation de performance réduite à moins de 5 %, garantissant ainsi la qualité uniforme de chaque lot.

IV. Guide de sélection des approvisionnements : Comment choisir les pièces forgées pour châssis de véhicules à énergies nouvelles ?

Pour les constructeurs automobiles et les fournisseurs de pièces, choisir les bonnes pièces forgées est essentiel pour l'amélioration des châssis. Trois points clés doivent être pris en compte :

Procédé et qualifications : Priorité accordée au « forgeage composite + certification officielle »

Les composants essentiels (tels que les arbres moteurs et les sous-châssis intégrés) doivent être fabriqués selon un procédé combinant forgeage à froid et traitement thermique. Les fournisseurs sont tenus de fournir des rapports de contrôle par ultrasons (UT) et par magnétoscopie (MT), avec un taux de réussite supérieur à 99,5 %. Par ailleurs, l'entreprise est certifiée IATF 16949 pour l'industrie automobile et a déjà collaboré avec des constructeurs automobiles de premier plan.

Choix du matériau : Sélectionnez le matériau de forge approprié en fonction de la scène.

Pour les composants de transmission à grande vitesse (arbres moteurs, engrenages), on privilégie les pièces forgées en acier allié haute résistance (comme le 42CrMo ou le 35CrMo). Pour les composants légers (bras de suspension, berceaux), on choisit des pièces forgées en alliage d'aluminium 6061/7075. Pour une légèreté optimale, on opte pour des pièces forgées en alliage de magnésium AZ31B. Les composants de protection du bloc-batterie doivent être réalisés en acier inoxydable forgé, offrant une excellente résistance à la corrosion.

Capacité de personnalisation : s'adapter aux exigences spécifiques de la plateforme

Les véhicules à énergies nouvelles adoptent majoritairement des châssis dédiés, ce qui exige des fournisseurs des capacités de forgeage sur mesure. Il s'agit notamment d'optimiser la structure forgée en fonction de la taille du pack batterie et de réduire le poids superflu grâce à une conception topologique optimisée. Parallèlement, le cycle de production doit être maîtrisé. Le délai de livraison des commandes groupées doit être inférieur à 45 jours afin de répondre aux exigences de développement rapide des modèles de véhicules.

Résumé

L'écart entre les châssis des véhicules à énergies nouvelles et ceux des véhicules thermiques réside essentiellement dans la différence de conception de l'utilisation des pièces forgées : les premiers considèrent les pièces forgées comme leur principal atout concurrentiel et résolvent le compromis entre autonomie et sécurité grâce à des pièces forgées intégrées, légères et de haute précision. Les seconds, quant à eux, traitent les pièces forgées comme un composant supplémentaire et n'en exploitent pas pleinement le potentiel. Avec le développement de l'industrie des véhicules à énergies nouvelles, les pièces forgées sont devenues un enjeu crucial pour l'amélioration des châssis. Le choix de pièces forgées de haute qualité et hautement adaptables est essentiel pour les constructeurs automobiles afin de renforcer leur compétitivité.

Pour en savoir plus sur nos solutions sur mesure pour les pièces forgées de châssis de véhicules à énergies nouvelles, les données d'essais de performance de pièces forgées en différents matériaux, ou pour obtenir le tableau comparatif des paramètres techniques des pièces forgées de base, n'hésitez pas à nous contacter ! Nous vous fournirons des produits forgés de haute qualité conformes aux normes de l'industrie automobile, ainsi qu'un support technique professionnel.

- Précédent : Pièces forgées pour véhicules à énergies nouvelles : le code de base de la légèreté et de la haute performance, déterminant l'autonomie, la sécurité et la durabilité !

- Suivant : Soudage robotisé ou soudage laser : quel est le choix ultime pour l’assemblage de haute précision des pièces forgées ? Lequel est le plus adapté à la fabrication haut de gamme ?