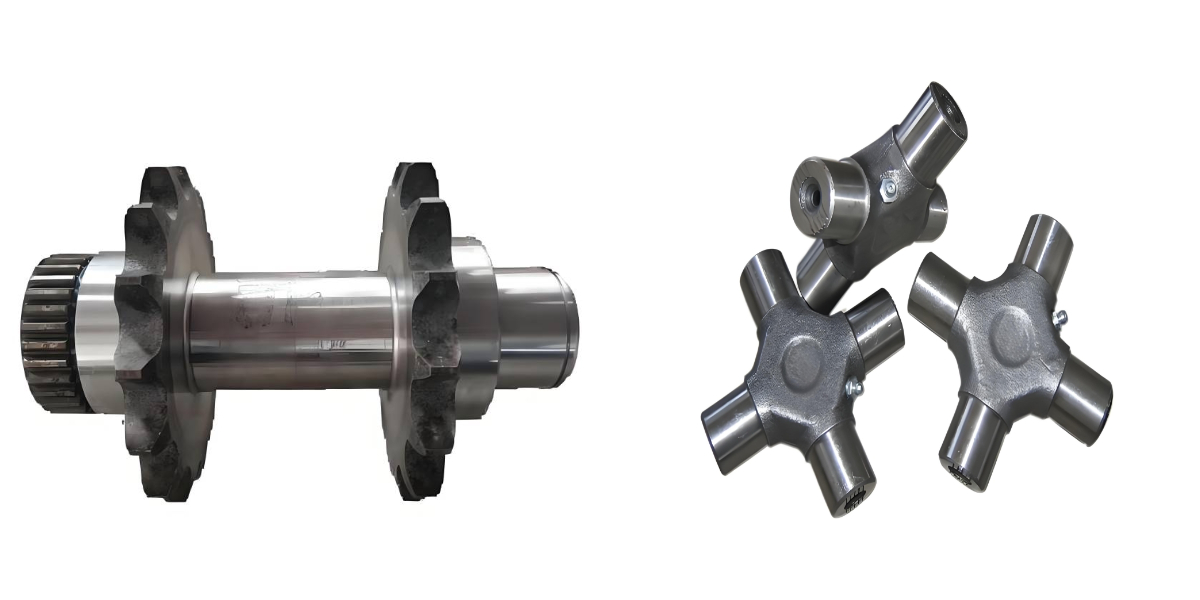

Pièces forgées pour équipements pétrochimiques : Roue à chaîne + Arbre transversal à double noyau, le gardien des scénarios de charges lourdes et de corrosion !

Pièces forgées pour équipements pétrochimiques : Plateau + Arbre transversal dual core, le gardien des scénarios de charges lourdes et de corrosion !

Dans le processus de production pétrochimique, les équipements doivent résister à des conditions extrêmes telles que des températures et des pressions élevées, une forte corrosion et des chocs importants pendant une période prolongée. Le bon fonctionnement du système de transmission conditionne directement la continuité et la sécurité de la production. La roue dentée, composant essentiel au transport des matériaux et à l'entraînement des équipements, et l'arbre transversal, élément clé de la transmission universelle, dépendent tous deux de la haute résistance, de la ténacité et de la résistance à la corrosion des pièces forgées pour devenir des composants indispensables des installations pétrochimiques. De nombreux responsables des achats et équipes d'exploitation des entreprises chimiques s'interrogent : pourquoi les roues dentées et les arbres transversaux des équipements pétrochimiques doivent-ils être forgés ? Comment des pièces forgées de haute qualité permettent-elles à ces deux composants de résister à des conditions aussi difficiles ? Comment choisir les pièces forgées en fonction des différents scénarios pétrochimiques ? Cet article analyse le rôle essentiel des pièces forgées pour roues dentées et arbres transversaux des équipements pétrochimiques selon trois axes : valeur ajoutée, avantages pour le processus et critères de sélection.

I. Renforcement par forgeage : Roue à chaîne et arbre transversal, la « combinaison en or » de la transmission pétrochimique

Dans la chaîne de transmission de la production pétrochimique, la roue à chaîne entraîne les équipements clés tels que les convoyeurs et les mélangeurs, tandis que l'arbre transversal assure la transmission de puissance et la compensation d'angle dans les différents systèmes d'arbres. Ces deux éléments doivent résister simultanément à de fortes charges, à la corrosion et aux hautes températures. Le forgeage est la garantie essentielle d'un fonctionnement stable et durable.

1. Roues dentées forgées pour la pétrochimie : l’engrenage moteur pour le transport de matériaux et l’entraînement d’équipements

Dans l'industrie pétrochimique, les roues à chaîne sont largement utilisées dans les convoyeurs à raclettes, les élévateurs à godets et les convoyeurs à chaîne, etc. Elles doivent résister en permanence à l'abrasion des matériaux, à la traction de charges importantes et à l'érosion par les milieux chimiques. La qualité de leurs pièces forgées influe directement sur l'efficacité du transport et la durée de vie de l'équipement.

En utilisant des aciers alliés à haute résistance 20CrMnTi, 42CrMo, etc. pour le forgeage à la matrice, grâce à un forgeage à haute température de 1100 à 1200 °C + plusieurs passes de forgeage fin, le grain du métal est fin et uniforme, avec une densité de 99,9 %, éliminant complètement les pores, les trous de sable, etc., avec une résistance à la traction supérieure à 1000 MPa et une limite d'élasticité supérieure ou égale à 800 MPa, capable de supporter facilement la charge de traction de dizaines de milliers de tonnes de transport de matériaux ;

La surface de la dent subit un traitement de cémentation + trempe, avec une dureté de HRC58-62, la résistance à l'usure est plus de trois fois supérieure à celle des pièces moulées ordinaires, avec un taux d'usure de la surface de la dent contrôlé à moins de 0,05 mm/1000 heures, une durée de vie allant jusqu'à 8-10 ans, soit 2 fois plus longue que les pièces moulées, réduisant les pertes de temps d'arrêt causées par des remplacements fréquents ;

Pour les environnements pétrochimiques corrosifs, la surface est traitée par galvanisation + passivation, pulvérisation de revêtements anticorrosion, etc., avec une résistance à la corrosion par brouillard salin de plus de 1500 heures, une excellente résistance à la corrosion acide et alcaline (valeur pH 2-12), adaptée à l'extraction de pétrole brut, au raffinage, au transport de matières premières chimiques, etc.

2. Pièces forgées pour arbres transversaux pétrochimiques : le « moyeu flexible » de la transmission universelle

L'arbre transversal est l'élément central des accouplements universels utilisés dans les pompes, compresseurs, ventilateurs, etc., de l'industrie pétrochimique. Il doit assurer une transmission de puissance précise sous différents angles, tout en amortissant les vibrations et les défauts de coaxialité en fonctionnement. La qualité de la forgeage détermine la stabilité de la transmission par arbre.

Utilisation d'acier allié 35CrMo, 40CrNiMoA pour le forgeage intégré, évitant les faiblesses structurelles causées par le soudage, avec une résistance à la traction supérieure à 1100 MPa, une durée de vie en fatigue torsionnelle de 10⁷ cycles, capable de résister à un impact de couple à grande vitesse sous des températures élevées (≤450℃), des pressions élevées (≤30MPa) ;

La surface du col de l'arbre subit un traitement de trempe et de rectification, avec une rugosité Ra ≤ 0,8 μm et une tolérance dimensionnelle contrôlée à ± 0,03 mm. Associée à des roulements à aiguilles de haute précision, elle offre un rendement de transmission supérieur à 99 %, réduisant ainsi les pertes de puissance et répondant aux exigences de fonctionnement à haute fréquence des équipements pétrochimiques. L'optimisation de la structure s'adapte aux différentes conditions de fonctionnement : les pièces forgées de l'arbre transversal destinées aux raffineries et aux usines chimiques adoptent une structure creuse, réduisant leur poids de 15 % tout en améliorant la dissipation thermique ; celles destinées aux plateformes pétrolières offshore sont fabriquées en acier inoxydable résistant à la corrosion marine et bénéficient d'une protection cathodique, triplant ainsi leur durée de vie anticorrosion.

3. Synergie : Créer une « boucle de transmission sans défaut »

L'adéquation des performances entre la roue dentée et les pièces forgées de l'arbre transversal constitue la « boucle de sécurité de transmission » des équipements pétrochimiques : l'effet d'amortissement des vibrations et de la masselotte de l'arbre transversal réduit l'impact sur la roue dentée lors de la transmission de puissance, diminuant ainsi le risque d'usure et de rupture des dents ; tandis que la haute résistance et la résistance à l'usure de la roue dentée lui permettent de recevoir de manière stable la puissance transmise par l'arbre transversal, assurant ainsi un transport de matériaux et un entraînement des équipements continus et ininterrompus, réduisant le taux de défaillance du système de transmission des dispositifs pétrochimiques à moins de 0,1 % et constituant une ligne de défense pour une production continue.

II. Procédé de forgeage : Le « code de résistance à la déformation » des pièces forgées de roues de chaîne et d’arbres transversaux

La rigueur des conditions de travail pétrochimiques détermine que le plateau et l'arbre transversal doivent adopter une technologie de forgeage au lieu de moulage ou d'emboutissage. Les principaux avantages se reflètent en trois points :

Double excellence en matière de résistance et de ténacité, résistant aux charges extrêmes : le processus de forgeage permet aux lignes de flux de fibres métalliques d'être distribuées en continu le long de la direction de la force du composant. Par rapport aux pièces moulées, la résistance à la traction est augmentée de 40 à 60 %, la ténacité à l'impact (αk) atteint plus de 90 J/cm², ce qui permet d'éviter efficacement la rupture et la déformation sous haute température et haute pression - ceci est crucial pour les pièces de concentration de contraintes telles que la base de la dent de la roue dentée et le col de l'arbre transversal ;

Résistance à l'usure et à la corrosion, prolongeant la durée de vie : Des matériaux en acier allié de haute qualité, associés à des procédés composites tels que la cémentation, la nitruration et les revêtements anticorrosion, confèrent aux pièces forgées une résistance à l'usure et à la corrosion bien supérieure à celle des pièces moulées, leur permettant de fonctionner dans des environnements difficiles tels que le pétrole brut, les milieux acides et basiques et la vapeur à haute température, réduisant ainsi la fréquence et les coûts de maintenance ;

Précision dimensionnelle, grande adaptabilité : La technologie de forgeage de précision permet une « formation de forme quasi-définitive », la précision de la forme des dents de la roue dentée atteint la norme GB/T 1244-2016 8e édition, l'erreur de rondeur du col de l'arbre transversal est ≤ 0,01 mm, aucun traitement ultérieur important n'est nécessaire, l'assemblage est direct, évitant les vibrations, le bruit et l'usure accrue causés par un jeu incorrect.

III. Guide de sélection : 3 points clés pour la sélection des roues à chaîne pétrochimiques et des pièces forgées à arbre transversal

Pour les acheteurs et les équipes d'exploitation des entreprises pétrochimiques, le choix des pièces forgées de roue de chaîne et d'arbre transversal appropriées nécessite une adaptation précise aux conditions de travail spécifiques, en se concentrant sur trois points :

Vérifier les qualifications des procédés et des essais : privilégier les fournisseurs qui utilisent le forgeage à la matrice et le forgeage au marteau électrohydraulique, et exiger d’eux des rapports d’essais complets : analyses de matériaux, essais par ultrasons (UT), contrôle par magnétoscopie (MT) et contrôle par ressuage (PT), garantissant l’absence de fissures, d’inclusions ou de défauts de porosité à l’intérieur des pièces forgées, avec un taux de qualification de 99,8 % ou plus. Parallèlement, s’assurer que les produits sont conformes aux normes industrielles telles que GB/T 3077 (norme relative aux aciers de construction alliés), HG/T 20644 (norme relative au forgeage d’équipements chimiques) ou API (norme de l’American Petroleum Institute).

Adapter les conditions de travail aux matériaux et à la structure :

Scénarios à haute température (tels que les installations de craquage catalytique) : Les pièces forgées de la roue à chaîne et de l'arbre transversal sont toutes sélectionnées en acier allié résistant à la chaleur (tel que le 30Cr2Ni2Mo), avec une résistance à la température supérieure à 500 °C, évitant ainsi le fluage à haute température ;

Scénarios de corrosion (tels que le dessalement de l'eau de mer, les procédés chimiques acides et basiques) : Sélectionner des pièces forgées en acier inoxydable (316L, acier duplex 2205) ou en alliage Hastelloy, combinées à des revêtements anticorrosion, améliorant ainsi la capacité anticorrosion ;

Pour les applications à forte charge (comme les convoyeurs à raclettes de grande taille) : privilégier les pièces forgées en acier allié haute résistance 42CrMo ou 40CrNiMoA, afin de renforcer la dureté de la surface des dents et la résistance du col de la tige, et d’améliorer ainsi la résistance aux chocs. Il convient de s’intéresser à la capacité de production et à l’expérience du fabricant : privilégier les fournisseurs disposant d’une chaîne de production complète (fusion – forgeage – traitement thermique – finition), garantissant la constance des matériaux et la stabilité des processus ; vérifier que le fabricant a déjà collaboré avec de grandes entreprises pétrochimiques telles que Sinopec et CNOOC, et que ses produits ont été testés en conditions réelles d’utilisation pendant plus de 5 ans ; enfin, s’assurer de sa capacité à personnaliser les pièces, notamment en adaptant la structure et le processus de forgeage aux modèles d’équipements et aux paramètres de fonctionnement, afin de répondre aux besoins spécifiques des équipements non standard.

IV. Tendances de l'industrie : La modernisation de l'industrie pétrochimique entraîne l'évolution des pièces forgées vers une « haute précision et une haute technologie ».

Avec la transformation de l'industrie pétrochimique vers une production « à grande échelle, intelligente et respectueuse de l'environnement », le marché des pièces forgées pétrochimiques devrait dépasser 50 milliards de yuans en Chine d'ici 2025. La demande en pièces forgées essentielles à la transmission, telles que les roues dentées et les arbres de transmission, est en constante augmentation. Le secteur présente trois grandes tendances de modernisation :

Précision : Grâce à la technologie du jumeau numérique pour simuler le processus de forgeage, optimiser la forme des dents des roues de chaîne et la structure des arbres transversaux, et la précision dimensionnelle atteint le niveau micrométrique, améliorant l'efficacité de la transmission de 3 à 5 % ;

Résistance à la corrosion : développement de nouveaux matériaux d'alliage résistants à la corrosion (tels que les alliages à base de nickel, les alliages de titane), combinés à des processus anticorrosion avancés, prolongeant de plus de 50 % la durée de vie des pièces forgées dans des environnements corrosifs extrêmes ;

Intelligence : Implantation de micro-capteurs à l'intérieur des pièces forgées pour assurer une surveillance en temps réel de la température, des contraintes, de l'usure, etc., une alerte précoce en cas de risque de panne, une réduction des coûts d'exploitation et de maintenance et la satisfaction des exigences de la gestion intelligente des équipements pétrochimiques.

Actuellement, les roues dentées et les pièces forgées à arbre transversal de fabrication nationale pour l'industrie pétrochimique ont atteint un taux de substitution des importations de 90 % ou plus, et certains produits haut de gamme ont atteint des niveaux internationaux avancés, devenant ainsi le choix privilégié des entreprises pétrochimiques pour réduire leurs coûts et accroître leur efficacité.

Résumé

Les pièces forgées pour les roues dentées et les arbres de transmission des équipements pétrochimiques constituent les deux éléments clés du système de transmission : les premières assurent le bon fonctionnement des équipements et le transport stable des matières premières, tandis que les seconds garantissent une transmission de puissance précise ainsi que la sécurité et la stabilité du système d'arbres. La qualité de ces deux pièces forgées détermine directement la continuité, la sécurité et la rentabilité de la production pétrochimique. Dans un secteur pétrochimique de plus en plus exigeant, le choix de pièces forgées de haute qualité, adaptées aux spécificités de chaque application, est devenu essentiel pour renforcer la compétitivité des entreprises.

Pour toute information complémentaire concernant les solutions sur mesure pour les roues dentées et les arbres de transmission forgés destinés à l'industrie pétrochimique, les cas d'utilisation adaptés à différentes conditions de fonctionnement, ou pour obtenir un tableau comparatif des paramètres techniques et un guide de sélection des matériaux anticorrosion, n'hésitez pas à nous contacter ! Nous vous fournirons des produits forgés de haute qualité et un support technique professionnel conformes aux normes industrielles.