Soudage robotisé ou soudage laser : quel est le choix ultime pour l’assemblage de haute précision des pièces forgées ? Lequel est le plus adapté à la fabrication haut de gamme ?

Soudage robotisé ou soudage laser : quel est le choix ultime pour l’assemblage de haute précision des pièces forgées ? Lequel est le plus adapté à la fabrication haut de gamme ?

Dans le domaine des équipements de pointe, tels que les machines minières, les excavatrices et les véhicules à énergies nouvelles, les pièces forgées constituent les éléments porteurs essentiels, et leurs méthodes d'assemblage déterminent directement la résistance, la durabilité et la sécurité des produits. Avec la modernisation des technologies de fabrication, le soudage robotisé et le soudage laser sont devenus les deux principales solutions d'assemblage des pièces forgées. Le premier est privilégié pour la production en série grâce à son efficacité et sa stabilité élevées, tandis que le second répond aux exigences de personnalisation haut de gamme grâce à sa grande précision. Cependant, les entreprises manufacturières ont souvent des interrogations : quelles sont les principales différences entre le soudage robotisé et le soudage laser pour le traitement des pièces forgées ? Quel procédé est le plus adapté aux pièces forgées à haute résistance ? Comment choisir la solution de soudage appropriée en fonction du type de pièce forgée ? Cet article analyse les spécificités d'application de ces deux technologies de soudage selon trois axes : les caractéristiques du procédé, les cas d'utilisation pour le forgeage et les critères de sélection.

I. Conflit fondamental : Soudage robotisé vs soudage laser, les principales différences sont clairement visibles

Bien que le soudage robotisé (dont le soudage à l'arc constitue le principe fondamental) et le soudage laser soient tous deux des technologies de soudage automatisées, ils diffèrent considérablement par leurs principes, leurs performances et leurs domaines d'application. Cette différence de compatibilité est particulièrement marquée pour les pièces forgées à haute résistance et dureté.

Dimension de comparaison |

Soudage robotisé (soudage à l'arc/soudage sous protection gazeuse) |

Soudage laser |

Principaux avantages du traitement de forgeage |

Précision du soudage |

Largeur de soudure : 3 à 5 mm, déformation : ±0,5 mm |

Largeur de soudure : 0,5 à 1,5 mm, Déformation : ±0,1 mm |

Le soudage laser convient aux pièces forgées de précision, évitant les problèmes de précision d'assemblage dus à la déformation. |

Vitesse de soudage |

300-500 mm/min, rendement de production en série élevé |

1000-3000 mm/min, avantage significatif en soudage à grande vitesse |

Le soudage laser raccourcit le cycle de traitement des grandes pièces forgées et améliore la capacité de production |

Zone affectée par la chaleur (ZAC) |

Gros (5-8 mm), sujet à la présence de gros grains dans les pièces forgées |

Apport de chaleur minimal (1-2 mm), faible |

Le soudage laser protège la structure interne des pièces forgées et empêche la réduction de leur résistance. |

Force des articulations |

La résistance à la traction atteint 80 à 85 % de celle du métal de base. |

La résistance à la traction atteint plus de 95 % de celle du métal de base, soudure intégrée au métal de base |

Adaptées aux exigences de charge élevées des machines minières et des pièces forgées pour excavatrices, elles offrent une meilleure résistance à la fatigue. |

Matériaux applicables |

Principalement des pièces forgées en acier au carbone et en acier faiblement allié, adaptées aux plaques d'épaisseur moyenne (≥3 mm). |

Applicable aux pièces forgées en acier au carbone, en acier allié et en alliage d'aluminium ; universel pour les plaques minces, moyennes et épaisses (0,5-20 mm) |

Le soudage laser permet le traitement de pièces forgées légères (alliage d'aluminium) pour les véhicules à énergies nouvelles. |

Niveau d'automatisation |

Trajectoire de soudage contrôlée par programme, réglage fin manuel des paramètres requis |

Commande entièrement numérique avec positionnement visuel pour fonctionnement sans opérateur |

Le soudage laser réduit l'intervention humaine et garantit une qualité de soudage de forgeage constante. |

Coût d'investissement |

Coût moyen de l'équipement (100 000 à 300 000 RMB/unité), faibles coûts d'exploitation et de maintenance |

Coût élevé de l'équipement (500 000 à 2 000 000 RMB/unité), faible coût des consommables |

Le soudage robotisé est plus rentable pour les productions de masse ; le soudage laser est plus économique pour la personnalisation haut de gamme. |

II. Adaptation des scénarios de processus de forgeage : les « champs de bataille » de deux technologies de soudage

1. Soudage robotisé : le « champion de l’efficacité » pour la production en série de pièces forgées

Le soudage robotisé, grâce à ses capacités de traitement par lots stables, est devenu la solution privilégiée pour les pièces forgées de moyenne et moyenne gamme, particulièrement adaptée aux scénarios suivants :

Assemblage par forgeage de tôles épaisses : par exemple, pièces forgées pour la section centrale d’une machine à charbon, pièces forgées pour chenilles d’excavatrice (épaisseur ≥ 8 mm). La force de pénétration de l’arc du soudage robotisé est élevée, permettant un soudage en une ou plusieurs passes, une formation de soudure uniforme et répondant aux exigences de résistance dans des conditions de charge élevée ;

Assemblage par soudage de pièces forgées standardisées : par exemple, des supports de châssis de véhicules à énergies nouvelles et des assemblages de goupilles d’équipements mécaniques. Le robot répète les opérations de soudage selon des programmes prédéfinis, avec un contrôle d’erreur de ±0,3 mm, adapté aux commandes par lots de plus de 100 000 pièces ;

Exigences de production de masse à faible coût : Pour les pièces forgées en acier au carbone (telles que l'acier 45#, les pièces forgées Q355B), le soudage robotisé nécessite un faible investissement en équipement et des coûts de consommables contrôlables (fil de soudage, gaz de protection), garantissant une résistance de base tout en réduisant les coûts de traitement.

Étude de cas : Une entreprise de machines pour le secteur du charbon utilise le soudage robotisé pour produire des pièces forgées (épaisseur 12 mm) destinées à la section centrale d’un convoyeur à raclettes. Sa ligne de production a une capacité de 50 pièces par jour. Le taux de qualité des cordons de soudure est stable à 98 %, soit trois fois plus efficace que le soudage manuel, et permet d’éviter les soudures irrégulières dues à l’intervention manuelle.

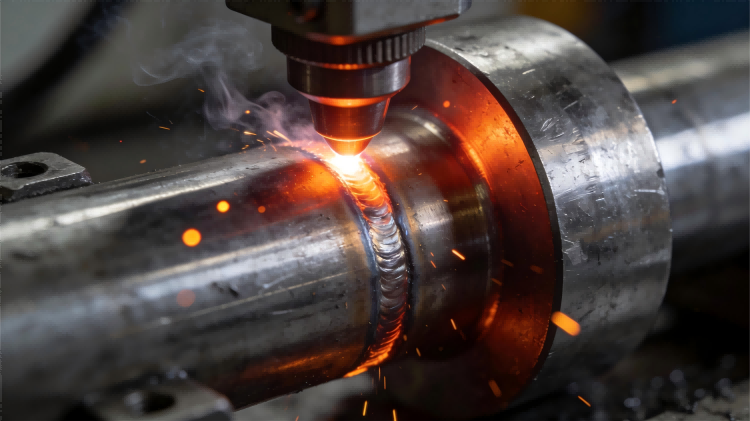

2. Soudage laser : la « référence de qualité » pour des assemblages précis de pièces forgées haut de gamme

Le soudage laser, grâce à sa haute précision et à son faible apport de chaleur, est devenu la solution de base pour les pièces forgées haut de gamme et les pièces forgées structurelles complexes, particulièrement adaptée aux scénarios suivants :

Assemblages forgés de précision : par exemple, pièces forgées pour arbres de moteurs de véhicules à énergies nouvelles, pièces forgées pour boîtiers de direction d’excavatrices. Le cordon de soudure laser est étroit et présente peu de déformation, garantissant la précision dimensionnelle des pièces forgées (niveau IT9 ou supérieur), évitant ainsi un surdimensionnement excessif lors des traitements ultérieurs ;

Soudage de pièces forgées à haute résistance/dureté : par exemple, pièces forgées en acier allié 42CrMo, 35CrMo (résistance à la traction ≥ 1000 MPa). Le soudage laser présente une zone affectée thermiquement réduite, évitant la formation de structures durcies et de fissures après soudage, et la résistance de l’assemblage est proche de celle du matériau de base ;

Procédés de forgeage légers : Pour les pièces forgées en alliage d’aluminium et en alliage de magnésium (supports de batteries pour véhicules à énergies nouvelles, pièces forgées pour articulations de robots), le soudage laser permet de faire fondre rapidement le matériau de base, réduisant ainsi l’oxydation et assurant l’étanchéité et la résistance à la corrosion du cordon de soudure ;

Soudage de pièces forgées de structures complexes : pour les pièces forgées de châssis intégrées et les pièces forgées soumises à des contraintes particulières, le soudage laser permet un soudage à faible écartement, un soudage par fusion profonde et convient aux trajectoires de soudage complexes, sans nécessiter d’outillage ni de dispositifs excessifs.

Étude de cas : Une entreprise de véhicules à énergies nouvelles utilise le soudage laser pour produire des pièces forgées de coque de pack de batteries en alliage d'aluminium (épaisseur 3 mm), avec une largeur de cordon de soudure de seulement 0,8 mm, une déformation ≤ 0,1 mm, une résistance à la traction du cordon de soudure atteignant 380 MPa (conforme au matériau de base), et le test de corrosion au brouillard salin dure plus de 1000 heures, répondant pleinement aux exigences de protection de sécurité du pack de batteries.

III. Guide de sélection des procédés de soudage pour les pièces forgées : 3 points essentiels pour éviter les erreurs de décision

Pour les entreprises manufacturières, le choix du procédé de soudage approprié repose essentiellement sur l'adéquation entre les caractéristiques de forgeage et les exigences de production, plutôt que sur la recherche aveugle de technologies de pointe. Lors de l'achat, il convient d'accorder une attention prioritaire aux trois points suivants :

Sélection basée sur le matériau de forgeage et le degré de résistance :

Pour les pièces forgées en acier au carbone ordinaire, en acier faiblement allié (résistance à la traction < 800 MPa) et la production en série de plaques épaisses : privilégier le soudage robotisé, plus rentable ;

Pour les pièces forgées en acier allié à haute résistance, en alliage d'aluminium, en alliage de magnésium (résistance à la traction ≥ 800 MPa) et les pièces de précision : il faut choisir le soudage laser pour éviter une réduction de résistance ou une déformation ;

Pièces forgées pour environnements corrosifs (comme les châssis d'excavatrices en zones côtières) : le soudage laser offre une bonne densité de cordon de soudure et, associé à un traitement anticorrosion ultérieur, une durabilité accrue. Le choix dépend de l'échelle de production et des exigences de précision.

Pour une production annuelle de plus de 50 000 pièces et des pièces forgées standardisées : l'équipement de soudage robotisé a une période de retour sur investissement courte (1 à 2 ans) et convient à la production à grande échelle ;

Pour une production annuelle inférieure à 10 000 pièces et des pièces forgées sur mesure : Bien que l'équipement de soudage laser représente un investissement important, il permet de réduire le taux de retouche et d'assurer la constance du produit ;

Pour les pièces forgées avec une précision d'assemblage élevée (tolérance ≤ ±0,2 mm) : le soudage laser est la seule option, car la déformation du soudage robotisé ne peut pas répondre aux exigences.

Il convient de prêter attention à l'adaptabilité du traitement thermique après soudage.

Après le soudage par forgeage, un traitement thermique tel que la trempe et la normalisation est nécessaire : la zone affectée thermiquement par le soudage robotisé est grande et le temps de traitement thermique doit être augmenté ; sinon, une concentration de contraintes est susceptible de se produire ;

Pour les pièces forgées ne nécessitant pas de traitement thermique complexe (comme les pièces forgées de précision) : le soudage laser présente une petite zone affectée thermiquement et peut passer directement à l’étape suivante, raccourcissant ainsi le cycle de production.

IV. Tendances industrielles : Deux technologies de soudage vers une intégration « combinatoire »

Avec la modernisation des procédés de forgeage vers une intégration « haute précision, haute efficacité, faible coût », le soudage robotisé et le soudage laser ne sont plus dans une relation concurrentielle « soit l’un, soit l’autre », mais évoluent vers une « application combinatoire » :

Soudage composite laser-arc : combinant la haute précision du laser et la forte pénétration du soudage à l’arc, il convient aux pièces forgées en tôle épaisse (épaisseur 20-50 mm), avec une vitesse de soudage doublée et une résistance de soudure atteignant 90 % du matériau de base ;

Solution hybride robot + laser : le robot est équipé d’une tête de soudage laser, et des pièces forgées complexes peuvent être soudées avec précision et automatiquement grâce au système de positionnement visuel, équilibrant efficacité et qualité ;

Gestion numérique du soudage : Les deux processus sont connectés au système MES, permettant une surveillance en temps réel des paramètres de soudage (température, vitesse, courant), assurant une traçabilité complète du processus de soudage par forgeage et répondant aux exigences de contrôle qualité des équipements haut de gamme.

Résumé

Le soudage robotisé et le soudage laser répondent respectivement aux exigences d'efficacité et de qualité du forgeage : le premier est la solution économique pour la production en série, tandis que le second constitue la référence en matière de qualité pour les pièces sur mesure haut de gamme. Pour les entreprises manufacturières, le choix du procédé de soudage approprié repose essentiellement sur la définition précise des exigences en matière de matériau, de résistance, de précision et d'échelle de production des pièces forgées, plutôt que sur l'adoption aveugle des technologies les plus performantes.

Pour approfondir vos connaissances sur les paramètres du procédé de soudage, les méthodes de sélection des équipements pour différents types de pièces forgées (notamment pour l'industrie minière du charbon et les véhicules à énergies nouvelles), ou pour obtenir un tableau comparatif des coûts du soudage laser et du soudage robotisé, n'hésitez pas à nous contacter ! Nous vous proposerons des solutions technologiques de soudage ciblées et un accompagnement pour l'équipement, afin d'optimiser vos coûts de forgeage, d'accroître votre efficacité et d'améliorer la qualité de vos produits.

- Précédent : Châssis de véhicules à énergie nouvelle vs châssis de véhicules à carburant traditionnel : les pièces forgées sont au cœur de la différence, avec une double avancée en matière d'allègement et de sécurité !

- Suivant : Roues motrices ferroviaires + pièces forgées d'accouplement : Le « cœur » du système de transmission, garantissant la sécurité dans des scénarios de charge lourde et de grande vitesse !