Pièces forgées pour véhicules à énergies nouvelles : le code de base de la légèreté et de la haute performance, déterminant l'autonomie, la sécurité et la durabilité !

Pièces forgées pour véhicules à énergies nouvelles : le code de base de la légèreté et des hautes performances, déterminant l'autonomie, la sécurité et la durabilité !

Dans la course aux véhicules à énergies nouvelles, qui visent une autonomie accrue, une sécurité renforcée et une expérience de conduite améliorée, les pièces forgées, véritables piliers de la performance des composants porteurs essentiels, sont devenues le choix privilégié dans des domaines clés tels que les systèmes de propulsion électrique, la suspension du châssis et la sécurité des batteries, grâce à leurs atouts uniques : légèreté, résistance et précision élevées. De nombreux constructeurs automobiles, acheteurs et équipementiers s'interrogent : quels sont les composants essentiels des véhicules à énergies nouvelles qui sont des pièces forgées ? Comment des pièces forgées de haute qualité peuvent-elles concilier légèreté et robustesse ? Comment sélectionner les produits forgés adaptés aux conditions de fonctionnement des véhicules à énergies nouvelles ? Cet article analysera en détail la valeur ajoutée des pièces forgées pour véhicules à énergies nouvelles selon trois axes : cas d'application, avantages du processus de fabrication et critères de sélection.

I. Pièces forgées pour véhicules à énergies nouvelles : « Composants porteurs clés » répartis dans les systèmes centraux

Chaque accélération, direction et freinage des véhicules à énergies nouvelles dépend du soutien fiable des pièces forgées. Ces composants forgés avec précision, qui traversent divers systèmes essentiels, constituent l’« épine dorsale » qui assure l’équilibre entre l’autonomie de la batterie et la sécurité.

Le cœur du système d'entraînement électrique : arbre moteur, réducteurs et demi-arbres forgés

L'arbre moteur, véritable arbre de transmission de puissance du système d'entraînement électrique, doit résister à une force centrifuge élevée de 15 000 tours par minute. Fabriqué par un procédé composite de forgeage à froid et de nitruration, il présente une cylindricité contrôlée à ±0,003 mm près, une dureté superficielle supérieure à 1 300 MPa, un poids réduit de 15 % par rapport aux pièces usinées de manière traditionnelle et un rendement de transmission accru de 8 %. Les engrenages du réducteur sont formés par forgeage à froid de précision et rectification des dents, avec une rugosité de surface Ra ≤ 0,4 µm. Le bruit de transmission est réduit de 15 à 20 dB, répondant ainsi parfaitement aux exigences de faible niveau sonore des véhicules à énergies nouvelles. Les demi-arbres forgés sont réalisés en acier allié haute résistance par forgeage à la matrice, avec une résistance à la traction supérieure à 1 000 MPa, garantissant une transmission de puissance stable du réducteur aux roues et supportant les charges alternatives à haute fréquence.

Les principaux composants de la suspension du châssis : fusées de direction, bras de suspension et pièces forgées du sous-châssis.

La fusée de direction est l'élément central du système de direction. Fabriquée en alliage d'aluminium par forgeage, elle présente une densité supérieure à 99,9 %. Après traitement thermique T6, sa résistance à la traction atteint 380 MPa, ce qui permet de réduire le poids de 30 % par rapport aux pièces embouties traditionnelles tout en améliorant la précision de la direction. Les bras de suspension sont forgés par forgeage monobloc, ce qui réduit le nombre de points de soudure de plus de 80 %. Leur limite d'élasticité est supérieure ou égale à 500 MPa et leur résilience atteint 85 J/cm², absorbant efficacement les chocs de la route. Le berceau moteur est fabriqué par formage semi-solide suivi d'un traitement thermique T6, ce qui permet non seulement de réduire considérablement le poids, mais aussi d'améliorer la rigidité du châssis et la stabilité du véhicule.

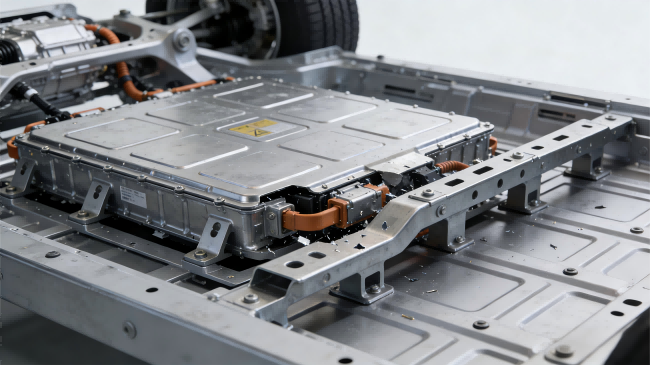

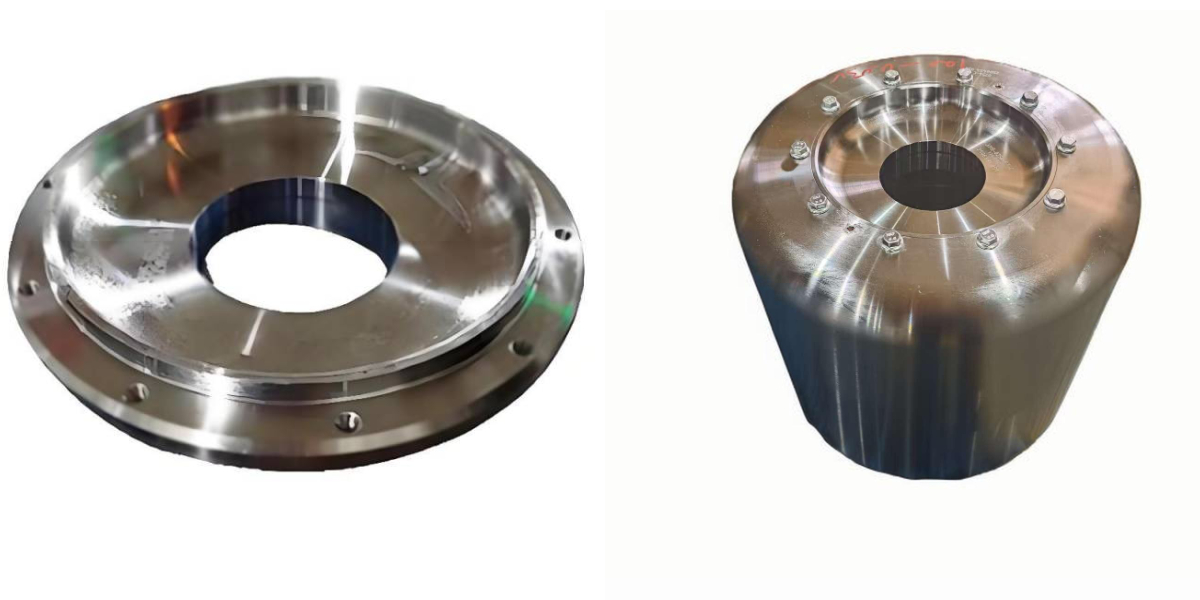

Les éléments essentiels de la sécurité des batteries : boîtier du bloc-batterie, pièces forgées du support

Le bloc-batterie est le cœur énergétique des véhicules à énergies nouvelles. Son boîtier, en alliage d'aluminium forgé d'une seule pièce, est plus léger de plus de 30 % que les structures soudées traditionnelles et sa résistance aux chocs est accrue de 50 %. Il protège efficacement le module de batterie en cas de collision. Les supports, forgés avec précision pour une structure intégrée et une précision dimensionnelle de classe IT6, garantissent une installation stable du bloc-batterie. Ils offrent par ailleurs une excellente dissipation thermique et une conduction optimale, évitant toute surchauffe locale et préservant la durée de vie de la batterie.

Composants clés pour le freinage et la liaison : pistons de frein, joints universels, pièces forgées d’axe de piston

Le piston de frein doit résister à des chocs de pression et de température élevés. Fabriqué par forgeage, il offre une résistance accrue à la pression, à la corrosion et à l'usure, garantissant ainsi un freinage précis et fiable. Le joint de cardan forgé assure une structure interne dense grâce à un forgeage annulaire, permettant une transmission de puissance stable sous différents angles et une adaptation à la configuration complexe du châssis. L'axe forgé sert de point de jonction pour divers composants, avec des tolérances dimensionnelles contrôlées à ±0,03 mm. Il se caractérise par une grande précision d'assemblage et une excellente stabilité de connexion, réduisant efficacement les vibrations et le bruit en fonctionnement.

II. Procédé de forgeage : Le « code d’amélioration des performances » pour les pièces forgées des véhicules à énergies nouvelles

La recherche constante de légèreté et de sécurité pour les véhicules à énergies nouvelles a fait du forgeage la solution de fabrication privilégiée pour les composants essentiels. Les pièces forgées, grâce à leurs quatre avantages uniques, répondent parfaitement aux conditions de fonctionnement des véhicules à énergies nouvelles :

Un équilibre entre légèreté et robustesse pour optimiser l'autonomie de la batterie.

Grâce à une conception optimisée topologiquement et à la substitution de matériaux, les pièces forgées atteignent une réduction de poids maximale tout en garantissant leur résistance. Forgées à partir d'alliages légers tels que l'alliage d'aluminium et l'alliage de magnésium, les pièces forgées en alliage de magnésium présentent une résistance supérieure de plus de 30 % à celle des matériaux traditionnels. Associées à des optimisations structurelles, comme l'utilisation de pièces creuses et nervurées, ces techniques permettent de réduire le poids du véhicule de 20 %, augmentant ainsi son autonomie. Par exemple, les châssis forgés intégrés sont 30 % plus légers que les structures traditionnelles embouties et soudées, ce qui réduit considérablement la consommation d'énergie.

L'organisation est dense et très précise, garantissant un fonctionnement stable.

Le procédé de forgeage, réalisé à haute température et haute pression, permet d'obtenir des grains de métal fins et uniformes, éliminant ainsi les défauts tels que les porosités et les piqûres. La technologie de forgeage de précision permet d'atteindre une précision dimensionnelle de classe IT6 et une rugosité de surface Ra ≤ 0,4 µm, ainsi qu'un ajustement de haute précision des arbres moteurs, des engrenages et autres composants. Elle permet de réduire les pertes par frottement en fonctionnement, d'améliorer le rendement de la transmission et, simultanément, de diminuer le taux de défaillance, prolongeant ainsi la durée de vie des composants essentiels à plus de 10 ans.

Le moulage intégré renforce la rigidité structurelle.

L'utilisation de presses hydrauliques de grande capacité (plus de 6 000 tonnes) pour le forgeage en matrice intégrée permet de consolider plusieurs composants dispersés en une seule pièce forgée. Ceci réduit considérablement le nombre de points de soudure et améliore significativement la rigidité structurelle et la résistance à la fatigue. Par exemple, les pièces forgées intégrées du sous-châssis simplifient non seulement le processus d'assemblage, mais augmentent également la capacité de charge globale du châssis, améliorant ainsi la stabilité et la maniabilité du véhicule.

La fonction silencieuse optimise l'expérience de conduite et de conduite

Pour répondre à l'exigence fondamentale de faible niveau sonore des véhicules à énergies nouvelles, les pièces forgées subissent des traitements tels que l'usinage de précision des surfaces des dents et le polissage afin de réduire les vibrations et le bruit lors de la transmission. Après forgeage à froid de précision et rectification, le bruit de transmission est considérablement réduit. Associé à un assemblage de haute précision, ce procédé permet au véhicule de fonctionner plus silencieusement et en douceur, améliorant ainsi le confort de conduite.

III. Guide de sélection des pièces forgées pour véhicules à énergies nouvelles : 3 points clés pour éviter les malentendus lors de l’approvisionnement

Pour les constructeurs automobiles et les équipementiers, le choix des pièces forgées adéquates est essentiel pour garantir la qualité des produits et la compétitivité sur le marché. Lors de l'achat, il convient d'accorder une attention particulière aux trois points suivants :

Vérifier les qualifications du processus et des tests

Privilégiez les fournisseurs qui utilisent des procédés composites tels que le forgeage à froid et le forgeage à chaud de précision, et exigez d'eux des rapports d'inspection complets, incluant des rapports d'essais de matériaux et des rapports de contrôle non destructif (contrôle par ultrasons et par magnétoscopie), afin de garantir l'absence de fissures, d'inclusions ou d'autres défauts dans les pièces forgées, avec un taux de réussite au contrôle supérieur à 99,5 %. Assurez-vous également que le fournisseur possède des certifications industrielles telles que la norme IATF 16949, dispose d'équipements de production de pointe et répond aux exigences du forgeage de précision.

Sélectionner les matériaux et les procédés adaptés aux conditions de travail

Le choix du type de pièces dépend de leur application : pour les composants rotatifs à grande vitesse du système de propulsion électrique, privilégiez les pièces forgées en acier allié nitruré et forgé à froid. Les composants légers du châssis sont réalisés en alliage d’aluminium ou de magnésium forgé à la presse. Pour les composants liés aux batteries, choisissez des pièces forgées intégrées, résistantes aux chocs et à la corrosion. Pour les véhicules utilisés en zones côtières, il convient de veiller au traitement anticorrosion des pièces forgées afin de garantir leur résistance à la corrosion par embruns salins pendant plus de 500 heures.

Faites attention à la capacité de production et aux cas du fabricant

Privilégiez les fournisseurs disposant d'une chaîne industrielle complète (fusion, forgeage, traitement thermique, finition), garantissant la constance des matériaux et la stabilité des processus. Vérifiez attentivement si le fabricant a déjà collaboré avec des constructeurs automobiles de renom, si ses produits ont été testés en conditions réelles d'utilisation, et évaluez ses capacités de personnalisation et ses délais de réponse afin de vous assurer qu'il peut répondre aux besoins de la recherche et du développement ainsi que de la production en série de véhicules.

IV. Tendances industrielles : Les véhicules à énergies nouvelles orientent la fabrication de pièces forgées vers des versions haut de gamme

Avec la progression constante du taux de pénétration des véhicules à énergies nouvelles, le marché chinois des pièces forgées pour ces véhicules devrait dépasser les 80 milliards de yuans en 2025, dont plus de 35 % pour les pièces forgées légères. L'industrie se modernise selon trois axes majeurs : premièrement, la précision. La simulation numérique optimise les procédés et la précision dimensionnelle atteint désormais le micromètre. Deuxièmement, la généralisation des équipements de forgeage intelligents et automatisés et des systèmes de surveillance en temps réel a considérablement amélioré la constance des performances des produits. Troisièmement, le développement durable. L'optimisation des procédés permet de réduire la consommation d'énergie et les émissions, aboutissant ainsi à un forgeage écologique. Actuellement, le taux de substitution des importations par les pièces forgées chinoises dépasse pour la première fois les 50 %. Les performances de certains produits atteignent un niveau international de pointe, ce qui en fait une option rentable pour les constructeurs automobiles.

Résumé

Les pièces forgées constituent le support essentiel des véhicules à énergies nouvelles, leur permettant d'atteindre légèreté, hautes performances et sécurité optimale. De la transmission efficace du système de propulsion électrique à la protection de la batterie, de la stabilité du châssis à la réactivité du système de freinage, chaque pièce forgée de haute qualité contribue à l'amélioration des performances de ces véhicules. Dans le contexte actuel de développement industriel rapide, le choix de pièces forgées de haute qualité, adaptées aux conditions de travail, est devenu un facteur clé de compétitivité pour les constructeurs automobiles.

Pour en savoir plus sur les solutions personnalisées de forgeage pour véhicules à énergies nouvelles, comparer les performances des pièces forgées en différents matériaux ou obtenir le tableau comparatif des paramètres techniques des pièces forgées de base, n'hésitez pas à nous contacter ! Nous vous fournirons des produits forgés de haute qualité conformes aux normes industrielles ainsi qu'un support technique professionnel.

- Précédent : Pièces forgées pour excavatrices : « l’ossature solide » des opérations lourdes, les composants essentiels qui déterminent la durabilité et l’efficacité des excavatrices !

- Suivant : Châssis de véhicules à énergie nouvelle vs châssis de véhicules à carburant traditionnel : les pièces forgées sont au cœur de la différence, avec une double avancée en matière d'allègement et de sécurité !