Pièces forgées pour excavatrices : « l’ossature solide » des opérations lourdes, les composants essentiels qui déterminent la durabilité et l’efficacité des excavatrices !

Pièces forgées pour excavatrices : « l’ossature solide » des opérations lourdes, les composants essentiels qui déterminent la durabilité et l’efficacité des excavatrices !

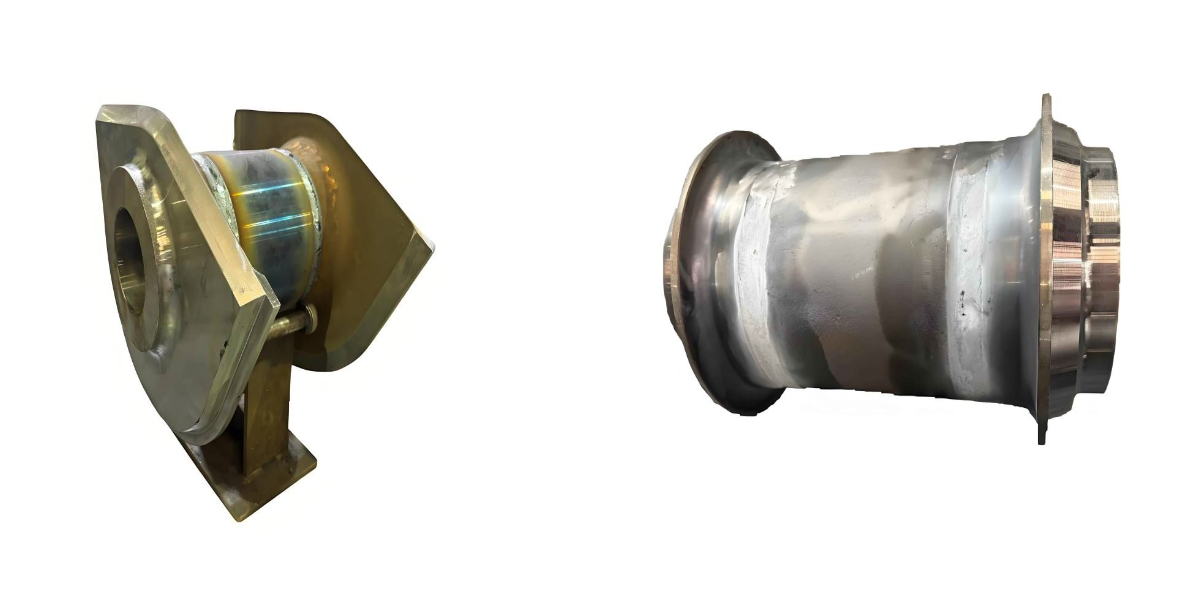

Dans les environnements opérationnels intensifs tels que l'exploitation minière et la construction d'infrastructures, les excavatrices sont soumises quotidiennement à des contraintes extrêmes : impacts de roches, frottements importants et vibrations du terrain. Les pièces forgées, véritables piliers de la fabrication des composants porteurs essentiels des excavatrices, offrent une résistance, une ténacité et une durabilité bien supérieures à celles des pièces moulées. Elles sont ainsi devenues la garantie indispensable au bon fonctionnement des systèmes hydrauliques, des mécanismes de déplacement et des dispositifs de travail. Nombre d'acheteurs d'équipements et d'équipes de construction s'interrogent : quels sont les composants des excavatrices qui sont forgés ? Pourquoi des pièces forgées de haute qualité permettent-elles de réduire les pannes ? Comment choisir des pièces forgées adaptées aux conditions de travail les plus exigeantes ? Cet article analysera la valeur ajoutée des pièces forgées pour excavatrices selon trois axes : applications, avantages du processus de fabrication et méthodes de sélection.

1. Pièces forgées pour excavatrice : Les « composants clés » du système central

À chaque fois qu'une excavatrice creuse, pivote ou se déplace, elle ne peut le faire sans le support stable de pièces forgées. Ces composants forgés, formés par forgeage à haute température, sont répartis dans tous les principaux systèmes centraux de l'excavatrice et constituent le « pilier » qui résiste aux conditions extrêmes.

Éléments principaux du dispositif de travail : dents de godet, bielles, pièces forgées de tiges de godet

Les dents du godet sont les outils de creusement de l'excavatrice, conçues pour s'enfoncer directement dans la roche et les sols durs. Fabriquées par forgeage d'acier allié, elles présentent une dureté superficielle de 55 à 60 HRC et une résistance à l'usure plus de deux fois supérieure à celle des pièces moulées classiques, réduisant ainsi les temps d'arrêt liés à des remplacements fréquents. Les bielles forgées relient la flèche et le godet. Le forgeage intégral élimine les défauts internes et leur résistance à la traction dépasse 1 000 MPa, leur permettant de supporter aisément les charges alternées lors du creusement. Les tiges de godet sont forgées selon une technologie de forgeage à section variable contrôlée, offrant une résistance à la traction de 1 400 MPa, adaptée aux applications intensives.

Éléments clés du système de transmission : engrenages, arbres de transmission, pièces forgées de la roue dentée

Le système de transmission est le cœur de la pelle hydraulique. Les engrenages et l'arbre de transmission sont forgés avec précision, présentant une structure à grain fin et uniforme, capable de supporter un couple élevé. Le rendement de la transmission est supérieur de plus de 15 % à celui des pièces usinées de façon classique. Les galets de chaîne, véritables éléments moteurs du système de chenilles, subissent un traitement thermique de cémentation, leur conférant une surface résistante à l'usure et un cœur robuste, capables de supporter les chocs et frottements répétés lors de l'engrènement, prolongeant ainsi la durée de vie du système de déplacement.

Éléments principaux du système hydraulique : tiges de piston, corps de cylindre, blocs de soupapes forgés

Le système hydraulique permet à l'excavatrice d'effectuer des opérations précises. Les tiges de piston sont forgées dans la masse puis trempées, ce qui leur confère une résistance élevée à la compression et une protection contre la corrosion due à l'humidité ambiante grâce à un traitement anticorrosion de surface. Elles garantissent ainsi une durée de vie sans panne supérieure à 12 000 heures. Les corps de vérins et les blocs de vannes sont forgés pour former des structures complexes et intégrées, avec une précision dimensionnelle de niveau IT9-IT11, assurant l'étanchéité du système hydraulique et une excellente réactivité.

Éléments clés du système de déplacement : plaques de chenilles, arbres de roues de support, pièces forgées d’axes de pivot

Les plaques de chenilles sont forgées par forgeage fermé et traitement de durcissement superficiel, ce qui double leur résistance à l'érosion par les particules de sable et les rend adaptées aux terrains complexes tels que les mines et les infrastructures. Les arbres de roues de support, forgés au marteau électrohydraulique, supportent le poids total de l'excavatrice et présentent une structure dense et une résilience supérieure ou égale à 80 J/cm², évitant ainsi toute déformation sous fortes charges. Les axes de pivot, utilisés pour la connexion des différents composants, sont fabriqués par forgeage de haute précision, avec des tolérances dimensionnelles de ±0,1 à 0,3 mm, garantissant un assemblage précis et une fiabilité de connexion optimale.

2. Procédé de forgeage : Les « principaux avantages » des pièces forgées pour excavatrices destinées aux opérations lourdes

Les conditions d'utilisation difficiles des excavatrices imposent l'utilisation de la technologie de forgeage pour leurs composants essentiels. Grâce à ses avantages uniques en matière de fabrication, le forgeage est devenu la norme pour les modèles d'excavatrices haut de gamme.

Double résistance et robustesse, supportant des charges extrêmes

Le forgeage, par mise en forme à haute température et haute pression de billettes métalliques, brise les gros grains et les agence densément, éliminant ainsi les défauts courants tels que les porosités et les piqûres de sable présentes dans les pièces moulées. La résistance à la traction et aux chocs des pièces forgées pour excavatrices est améliorée de 30 à 50 % par rapport aux pièces moulées, ce qui prévient efficacement les ruptures et les déformations des composants lors d'opérations à forte charge. Le taux d'immobilisation des excavatrices a ainsi été réduit de 3 % à 0,5 %.

Haute résistance à l'usure et à la fatigue, coûts de maintenance réduits

Compte tenu de la fréquence d'utilisation élevée des excavatrices, les pièces forgées sont fabriquées à partir d'aciers alliés à haute résistance tels que le 42CrMo et le 35CrMo, et bénéficient de traitements thermiques comme la cémentation et la nitruration. La limite de fatigue (10⁷ cycles) est ainsi augmentée de 30 à 50 %. Par exemple, la durée de vie des dents de godet forgées de haute qualité peut tripler par rapport aux pièces moulées classiques, réduisant considérablement la fréquence de maintenance et les coûts de remplacement. Le coût annuel d'entretien d'une seule excavatrice peut ainsi être réduit de plus de 25 000 yuans.

Dimensions précises, adaptabilité accrue

La technologie de forgeage de précision permet la production de pièces forgées pour excavatrices aux dimensions quasi-nettes, avec une surépaisseur d'usinage de seulement 1 à 2 mm et une rugosité de surface Ra ≤ 3,2 µm. Ceci garantit une compatibilité parfaite avec les autres composants, évitant les jeux excessifs sources de vibrations et d'usure accrue. Pour des conditions de travail spécifiques, le forgeage peut être personnalisé en fonction des paramètres structurels, comme par exemple la fabrication de pièces forgées en acier inoxydable résistantes à la corrosion par brouillard salin pour les excavatrices destinées aux travaux côtiers, avec une résistance à la corrosion de 1 000 heures sans rouille.

Production par lots stable, rentabilité accrue

Le forgeage à la presse est adapté à la production en série, un seul jeu de moules permettant de fabriquer des dizaines de milliers de pièces. Le cycle de production d'une pièce ne dure que 3 à 5 minutes, soit 5 à 8 fois plus vite que le forgeage libre. Parallèlement, le taux d'utilisation de la matière atteint 70 à 85 %, bien supérieur aux 50 à 60 % du moulage. Ceci permet de réduire le coût unitaire de 20 à 30 % tout en garantissant la qualité, répondant ainsi aux exigences des achats importants d'équipements industriels.

III. Guide de sélection des pièces forgées pour excavatrices : 3 points clés pour éviter les erreurs d’achat

Pour les entreprises d'ingénierie et les sociétés de maintenance d'équipements, le choix des pièces forgées appropriées est crucial pour garantir l'efficacité de la construction et réduire les coûts de maintenance. Lors de l'achat, il convient de prêter attention aux trois points suivants :

Vérifier les rapports de processus et de test

Privilégiez les produits fabriqués par forgeage à la presse ou par martelage électrohydraulique. Le forgeage à la presse offre des performances stables, tandis que le martelage électrohydraulique garantit un taux de forgeage ≥ 3:1, éliminant ainsi efficacement les défauts internes. Les fournisseurs doivent fournir des rapports d'essais complets, incluant les fiches d'analyse des matériaux et les rapports de contrôle non destructif (ultrasons, magnétoscopie), afin de garantir l'absence de fissures, d'inclusions, etc. dans les pièces forgées. Le taux de qualification des contrôles non destructifs doit être supérieur à 99,5 %.

Sélectionner les matériaux et les méthodes de traitement en fonction des conditions de travail

Sélectionnez en fonction des scénarios de travail : pour les scénarios à forte charge dans les mines, privilégiez les pièces forgées en acier allié avec traitement de cémentation, avec une dureté de surface de HRC55 ou plus ; dans les environnements côtiers à forte humidité, choisissez des substrats en acier inoxydable avec traitement de passivation ; pour les équipements fonctionnant à haute fréquence, sélectionnez des pièces forgées trempées avec une dureté uniforme comprise entre HB280 et HB320.

Portez une attention particulière aux qualifications du fabricant et aux cas d'application.

Privilégiez les fournisseurs disposant d'une chaîne industrielle complète (fusion, forgeage, traitement thermique et finition), garantissant ainsi la constance des matériaux et la stabilité des processus. Parallèlement, tenez compte des références industrielles du fabricant et choisissez de préférence les fournisseurs ayant collaboré avec des marques d'excavatrices renommées ou de grandes entreprises d'ingénierie, dont les produits ont été éprouvés en conditions réelles d'utilisation, assurant une meilleure adaptabilité.

IV. Tendances de l'industrie : La mise à niveau intelligente favorise l'itération des pièces forgées pour excavatrices

Avec l'évolution des excavatrices vers des dimensions et une intelligence accrues, la production de pièces forgées en Chine devrait dépasser les 20 millions de tonnes d'ici 2025, portée par une demande croissante de pièces forgées haut de gamme pour excavatrices. À l'avenir, la fabrication de ces pièces évoluera selon trois axes : premièrement, la précision des produits, grâce à l'optimisation des processus par la simulation numérique, avec une précision dimensionnelle micrométrique ; deuxièmement, l'intelligence de la production, par l'utilisation d'équipements de forgeage automatisés et de systèmes de surveillance en temps réel pour garantir la constance des performances ; troisièmement, l'écologisation, avec l'optimisation des processus pour réduire la consommation d'énergie et les émissions, et parvenir à un forgeage plus écologique. Parallèlement, la technologie de forgeage chinoise a progressé rapidement, brisant le monopole étranger. Certains produits ont atteint un niveau de performance international de pointe et constituent des solutions rentables.

Résumé

Les pièces forgées constituent l'ossature des excavatrices. Des dents de godet aux arbres de transmission, des tiges de piston hydrauliques aux chenilles, la qualité de chaque pièce forgée influe directement sur l'efficacité des chantiers, la durée de vie des engins et les coûts d'exploitation. Face aux exigences croissantes des opérations de grande envergure, le choix de pièces forgées de haute qualité, adaptées aux conditions de travail spécifiques, est devenu essentiel pour réduire les coûts et optimiser la productivité des entreprises de génie civil.

Pour en savoir plus sur nos solutions personnalisées pour les pièces forgées d'excavatrices, les cas d'adaptation à différentes conditions de travail ou pour obtenir un tableau comparatif des paramètres techniques des pièces forgées d'excavatrices, n'hésitez pas à nous contacter ! Nous vous fournirons des produits forgés de haute qualité, conformes aux normes industrielles, ainsi qu'une assistance technique professionnelle.

- Précédent : Pièces forgées pour machines d'extraction de charbon : La « confiance absolue » pour une exploitation minière de charbon efficace, les composants essentiels comptent tous sur elles pour résister à des conditions de travail extrêmes !

- Suivant : Pièces forgées pour véhicules à énergies nouvelles : le code de base de la légèreté et de la haute performance, déterminant l'autonomie, la sécurité et la durabilité !