Broches d'haltères pour machines minières

1.Matériau : 30CrMnTi

2. Précision d'usinage : ± 0,1 mm

3. Cycle d'ouverture du moule : environ 45 jours

4. Personnalisation : Fabriquez des produits sur mesure qui correspondent précisément à vos spécifications techniques

5. Avantages :

Inspection de bout en bout

Capacité complète de fabrication de processus

Gamme de produits à spectre complet

6. Poids : Nous déterminerons la consommation de matériaux et le poids du produit fini en fonction des dessins fournis par le client.

7. Artisanat : Forge

8. Taille : Exécutez des commandes personnalisées avec une conformité de dessin à 100 %

Présentation du produit :

Les axes haltères pour mines de charbon sont largement utilisés dans les engins tels que les convoyeurs à raclettes et les machines d'aiguillage. Ils constituent un gage essentiel de leur bon fonctionnement et du transport propre des matériaux. Lors de l'extraction du charbon, les convoyeurs à raclettes et les machines d'aiguillage sont nécessaires pour transporter le charbon du front de taille vers des emplacements spécifiques. Les axes haltères relient chaque auge pour former un canal de transport continu et sécurisé, garantissant ainsi le transport propre du charbon et des autres matériaux.

Avantages du produit :

Les axes d'haltère des équipements miniers de charbon sont des éléments clés pour relier la goulotte centrale du convoyeur à raclettes. Leur conception et leurs performances globales sont essentielles à la stabilité, à la fiabilité et à l'efficacité minière de l'équipement. Les axes d'haltère se caractérisent par une résistance élevée à l'usure, une précision de montage et de connexion élevée, un démontage et un montage rapides, une interchangeabilité robuste, une capacité d'adaptation aux conditions de travail difficiles, ainsi qu'une résistance à la corrosion et aux charges d'impact. Une connexion fiable garantit le bon fonctionnement de la chaîne du racleur, améliore la continuité et l'efficacité du transport du charbon et prolonge la durée de vie de l'équipement.

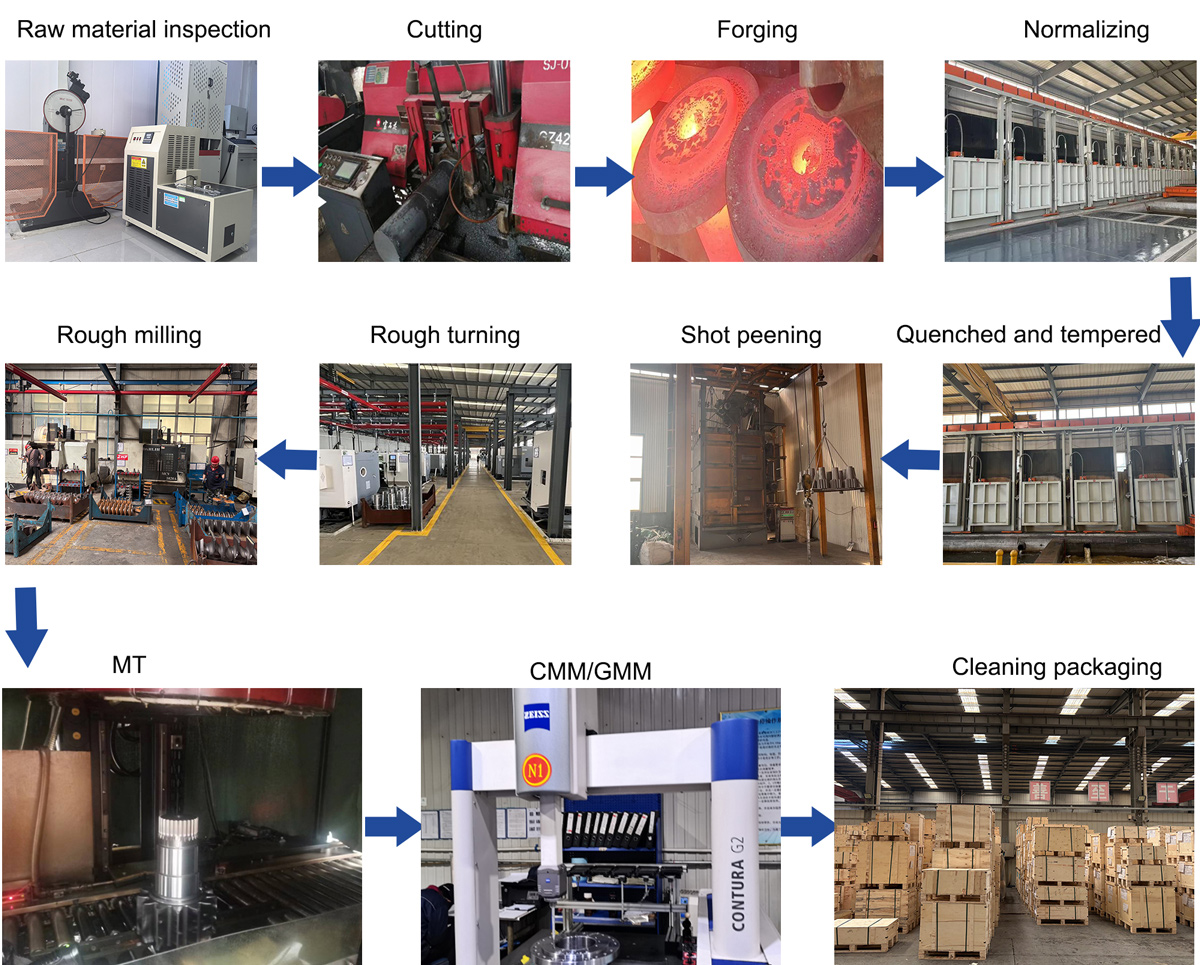

Processus de production :

Contrôle des matières premières → Découpe → Forgeage → Normalisation → Trempe et revenu → Grenaillage → Ébauche → Fraisage d'ébauche → MT → CMM/GMM → Nettoyage de l'emballage

Emballage et expédition :

Notre équipe de professionnels applique un contrôle rigoureux et rigoureux pour chaque commande. Avant expédition, toutes les marchandises sont entièrement nettoyées, étiquetées et traitées avec un revêtement antirouille. Une inspection visuelle complète est effectuée pour garantir une qualité irréprochable. Enfin, nous emballons soigneusement les articles et les stockons dans notre entrepôt prêt à être expédié immédiatement.

Force de l'entreprise :

L'entreprise est équipée d'appareils d'inspection et d'essai de pointe tels que des spectromètres importés, des analyseurs d'azote-hydrogène-oxygène,Microscopes métallographiques Zeiss, MMT Zeiss et détecteurs de défauts multiéléments à ultrasons M2M. Ce système offre toutes les fonctionnalités nécessaires pour effectuer des inspections, de la composition, des performances, des dimensions, de la forme et des tolérances de fabrication des matières premières aux contrôles non destructifs.