Attelages et connexions ferroviaires : Les attelages de trains et le cœur de la connexion des voies ferrées, optimisés par les procédés de forgeage

Attelages et connexions ferroviaires : Les attelages de trains et le cœur de la connexion des voies ferrées, optimisés par les procédés de forgeage

Dans le système de transport ferroviaire, les attelages et les connexions sont des éléments essentiels qui garantissent la sécurité et la stabilité des trains. L'attelage, en particulier, assure la liaison entre les locomotives et les voitures, ainsi qu'entre les voitures elles-mêmes, et remplit des fonctions cruciales telles que la transmission de la force de traction, la synchronisation du freinage et la sécurité. Le forgeage, grâce à l'optimisation poussée des propriétés des matériaux, est devenu un procédé technique fondamental pour la fabrication d'attelages de haute précision. Cet article analyse en détail les types, les fonctions principales, l'intérêt des procédés de forgeage, les cas d'utilisation typiques et les tendances de développement de l'industrie des attelages et des connexions ferroviaires, démontrant ainsi leur rôle fondamental dans le transport ferroviaire.

I. Définition de base : Que sont les coupleurs et les connexions ferroviaires ?

1. Concept global et composition du système

Le système d'attelage ferroviaire est un système de connexion intégré, dont l'élément central est l'attelage. Il comprend des composants tels que des tampons, des châssis d'attelage, des barres de traction et des pièces de connexion, assurant ainsi la liaison mécanique, la transmission de la force de traction, la synchronisation du freinage et l'amortissement des chocs. Ce système garantit la fiabilité de l'attelage des trains dans des conditions de ligne complexes (lignes droites, pentes et courbes) et doit résister aux chocs instantanés lors du démarrage, du freinage et de l'accouplement. Il est essentiel à la sécurité du transport ferroviaire.

2. Le positionnement central de l'attelage de train

L'attelage des trains est le composant exécutif central du système de connexion et remplit principalement trois fonctions majeures :

Fonction de connexion : Permet un amarrage rapide et précis entre les locomotives et les véhicules, ainsi qu'entre les véhicules eux-mêmes, afin de garantir l'efficacité de la formation.

Fonction de transmission de force : Transmet la force de traction et la force de freinage de la locomotive afin d'assurer le fonctionnement synchrone global du train.

Dispositifs de sécurité : Doté d’un système anti-décrochage, il empêche le véhicule de se séparer en cas de freinage d’urgence ou de choc inattendu. Associé à un amortisseur, il absorbe l’énergie de l’impact, protégeant ainsi la structure du véhicule et le chargement.

II. Principaux types et caractéristiques structurelles des attelages de trains

En fonction des différentes exigences des scénarios de transport ferroviaire (chemins de fer conventionnels, chemins de fer à grande vitesse, fret ferroviaire, transport ferroviaire urbain), les attelages de trains sont principalement classés dans les trois catégories suivantes, et les composants de base reposent tous sur des procédés de forgeage pour garantir leurs performances :

1. Coupleur automatique : Modèle d'application courant, adapté aux opérations à grande échelle

Caractéristiques structurelles : Doté d’un mécanisme de verrouillage automatique, ce système permet une connexion et un déverrouillage sans intervention manuelle. Il est largement utilisé dans les trains de voyageurs et de marchandises classiques, ainsi que dans les trains à grande vitesse. Les composants principaux (tête, corps et languette du crochet) sont forgés pour garantir une résistance et une solidité élevées.

Types représentatifs : les attelages Zhan (courants sur les lignes ferroviaires conventionnelles en Chine) et les attelages à contact étroit (dédiés aux lignes à grande vitesse et aux métros). Ces derniers exigent une précision de forgeage plus élevée, garantissant un jeu d’accouplement inférieur à 10 mm pour une connexion parfaitement étanche.

2. Accouplements semi-automatiques : Déverrouillage assisté manuellement, adapté à des scénarios particuliers

Caractéristiques structurelles : L’arrimage est automatique, tandis que le déverrouillage nécessite une intervention manuelle. Ce système est adapté aux manœuvres de triage et aux véhicules ferroviaires dédiés (tels que les lignes industrielles, minières et portuaires). Le corps du crochet est forgé d’une seule pièce afin d’éviter les défauts de soudure et d’optimiser la stabilité structurelle.

Principaux avantages : Il offre un équilibre optimal entre efficacité de connexion et flexibilité opérationnelle. La grande robustesse du matériau forgé lui permet de résister aux chocs engendrés par les manœuvres fréquentes.

3. Coupleur manuel : Fonctionnement entièrement manuel, adapté à des applications spécifiques.

Caractéristiques structurelles : L’arrimage et le déverrouillage sont manuels. La structure est relativement simple et convient principalement aux véhicules circulant à basse vitesse et sur de courtes distances (comme les véhicules de transfert interne dans les zones industrielles et les pont roulants).

Caractéristiques du procédé : Malgré sa structure simple, les principales pièces porteuses sont toujours fabriquées par forgeage afin d’éviter toute déformation ou rupture sous de fortes charges.

III. Procédé de forgeage : la pierre angulaire de la performance des attelages de trains

L'attelage, élément porteur essentiel du train, doit résister à des forces de traction et d'impact pouvant atteindre plusieurs centaines de kilonewtons et avoir une durée de vie supérieure à 20 ans. Le forgeage est la garantie de performances élevées et présente des avantages irremplaçables par rapport à des procédés tels que la fonderie et l'usinage.

1. Améliorer les propriétés mécaniques du matériau pour l'adapter aux chocs à forte charge

Lors du forgeage, la billette métallique subit une déformation plastique sous haute température et haute pression, ce qui affine et densifie le grain. Ce procédé élimine totalement les défauts tels que la porosité et la ségrégation présents dans les matières premières, améliorant considérablement la résistance à la traction, la limite d'élasticité et la résilience des accouplements. Par exemple, les accouplements forgés en acier allié 40CrNiMoA présentent une résistance à la traction supérieure à 1 000 MPa, ce qui leur permet de supporter aisément les chocs instantanés lors du démarrage et du freinage des trains, évitant ainsi tout risque de rupture.

2. Garantir l'intégrité structurelle et améliorer la fiabilité des connexions

Les composants essentiels des attelages ferroviaires, tels que le corps et la languette du crochet, sont formés par un procédé de forgeage monobloc sans soudure. Ce procédé élimine les risques liés aux défauts de soudure (fissures, pénétration incomplète, etc.). La structure forgée monobloc assure une répartition plus uniforme des contraintes et réduit le risque de fissures de fatigue sous charges alternées prolongées, garantissant ainsi un attelage fiable du train pendant des millions de cycles de démarrage et d'arrêt.

3. S'adapter aux conceptions structurelles complexes et répondre aux exigences d'intégration fonctionnelle

Les attelages de train modernes doivent intégrer des fonctions complexes telles que des mécanismes de verrouillage, des interfaces tampons et des canaux de transmission de signaux, et leurs conceptions structurelles sont de plus en plus raffinées. La technologie de forgeage permet de former avec précision des structures complexes grâce à des moules personnalisés sans nécessiter de processus de découpe ultérieurs approfondis. Cela garantit non seulement la précision structurelle (tolérance dimensionnelle contrôlée à ± 0,05 mm), mais réduit également le gaspillage de matériaux. Dans le même temps, cela rend la connexion de chaque composant fonctionnel du coupleur plus étroite, améliorant ainsi la stabilité opérationnelle globale.

4. Optimiser la résistance à l'usure et prolonger la durée de vie

Après un traitement de trempe et de revenu à haute température, la dureté superficielle des pièces forgées de l'accouplement atteint HRC 35-45. Associé à des procédés ultérieurs tels que la nitruration superficielle et le grenaillage, ce traitement améliore considérablement la résistance à l'usure et à la corrosion. Les accouplements conservent ainsi d'excellentes performances lors de connexions et déconnexions fréquentes, même dans des conditions extérieures difficiles (pluie, neige, embruns salés, variations de température), ce qui prolonge la durée de vie et les intervalles de maintenance, et réduit les coûts d'exploitation du transport ferroviaire.

IV. Scénarios d'application typiques des coupleurs et connexions ferroviaires

1. Les scénarios d'application des attelages et dispositifs de connexion ferroviaires couvrent tous les types de transport ferroviaire. Leurs exigences de performance et le choix du procédé de forgeage doivent être adaptés aux besoins spécifiques de chaque scénario :

Chemin de fer conventionnel : il peut être utilisé à la fois pour le transport de passagers et de marchandises, en mettant l'accent sur la lourdeur et la durabilité.

Exigences d'application : Il est nécessaire d'équilibrer la régularité des trains de voyageurs et la capacité de charge élevée des trains de marchandises (avec une capacité de charge d'un seul train supérieure à 10 000 tonnes).

Type d'attelage : Le modèle principal est l'attelage automatique Zhan. Le corps de l'attelage est forgé en acier allié à teneur moyenne en carbone et est équipé d'un amortisseur pour absorber les chocs dus aux charges lourdes, garantissant ainsi la fiabilité des opérations sur de longues distances.

2. Lignes ferroviaires à grande vitesse : Vitesse et efficacité élevées, avec un accent mis sur la précision et la sécurité

Exigences d'application : La vitesse d'exploitation du train atteint 350 km/h. Il est impératif de garantir une liaison d'attelage sans faille, une synchronisation de freinage optimale et une résistance aux flux d'air à grande vitesse.

Type d'attelage : Attelage à ajustement serré. Les composants principaux sont fabriqués par forgeage de précision, avec une précision micrométrique. Ceci garantit un jeu longitudinal du train inférieur à 5 mm après connexion, évitant ainsi les vibrations et le bruit à grande vitesse, et améliorant simultanément la réactivité du freinage.

3. Chemins de fer de marchandises : Lignes dédiées au transport de charges lourdes, privilégiant la robustesse et la capacité de charge

Exigences d'application : Transport de marchandises en vrac telles que le charbon et le minerai, avec une capacité de charge d'un seul train supérieure à 20 000 tonnes, et les attelages doivent résister à des forces de traction et d'impact extrêmement importantes.

Type d'attelage : Attelage automatique renforcé, forgé en acier allié haute résistance. La section transversale du corps de l'attelage a été optimisée (généralement en forme de I ou de caisson) afin d'accroître sa capacité de charge. Le processus de forgeage est soumis à des contrôles non destructifs (UT, MT) pour garantir l'absence de défauts internes.

4. Transport ferroviaire urbain : des départs et des arrêts fréquents, privilégiant la flexibilité et la stabilité

Exigences d'application : Les métros et les tramways doivent démarrer et s'arrêter fréquemment (des centaines de fois par jour), et les attelages doivent être adaptés à des connexions et déverrouillages fréquents, tout en assurant le confort des passagers.

Type de coupleur : Coupleur semi-permanent à ajustement serré, fabriqué par un procédé de forgeage léger (principalement en alliage d’aluminium haute résistance ou en acier allié), réduisant le poids tout en assurant la résistance, et est équipé d’un dispositif d’amortissement élastique pour absorber l’impact causé par les démarrages et arrêts fréquents, améliorant ainsi le confort de conduite.

V. Sélection et maintenance : Priorité à la qualité du forgeage pour garantir la sécurité des voies

1. Points clés pour la sélection

Privilégiez les produits forgés : vérifiez que les composants essentiels du crochet (corps et languette) sont forgés d’une seule pièce. Consultez le certificat de matériau et le rapport de forgeage afin d’éviter l’utilisation de pièces moulées ou soudées (dont la résistance et la ténacité sont insuffisantes).

Adaptez les attelages aux exigences de la voie : en fonction du type de voie (traditionnelle, à grande vitesse, urbaine), du niveau de charge et de la vitesse de circulation, sélectionnez le type et le matériau des attelages appropriés. Par exemple, des attelages de précision forgés à ajustement serré sont recommandés pour les lignes à grande vitesse, et des attelages renforcés forgés pour les lignes de fret.

2. Points clés pour l'entretien quotidien

Inspectez régulièrement l'état des pièces forgées : vérifiez la présence de fissures, d'usure ou de déformation sur les pièces forgées telles que la tête, la languette et le cadre de la queue du crochet d'attelage. Portez une attention particulière aux zones de concentration de contraintes (telles que les trous de goupille de la languette et les épaulements du crochet). En cas de problème, cessez immédiatement l'utilisation et remplacez la pièce.

Entretenir les composants de connexion et d'amortissement : nettoyer les taches d'huile et les impuretés sur la surface d'accouplement du coupleur, vérifier la flexibilité du mécanisme de verrouillage et lubrifier à temps les pièces rotatives (telles que la goupille de la languette du coupleur et l'articulation de la tige de traction) pour assurer un accouplement et un déverrouillage en douceur.

Contrôles non destructifs réguliers : pour les trains de marchandises lourds et les attelages de trains urbains à arrêts et démarrages fréquents, des contrôles par ultrasons ou par particules magnétiques doivent être effectués tous les 1 à 2 ans afin d’identifier les fissures de fatigue internes dans les composants forgés et de prévenir l’accumulation de risques potentiels.

VI. Tendances de développement de l'industrie : Modernisation des technologies de forgeage et intelligence des systèmes de connexion

Avec la transformation du transport ferroviaire vers « la grande vitesse, les charges lourdes et l'intelligence », Railway Couplers & Connections présente également trois grandes tendances de développement, et la modernisation de la technologie de forgeage en est le pilier central :

1. Équilibre entre légèreté et haute résistance

En combinant de nouveaux matériaux de forgeage (tels que des alliages d'aluminium à haute résistance et des matériaux composites) avec des procédés de forgeage de précision, le poids peut être encore réduit tout en assurant la résistance des accouplements, en diminuant la consommation d'énergie de la traction des trains et en répondant aux exigences de légèreté des trains ferroviaires à grande vitesse et urbains.

2. Conception intégrée intelligente

Des capteurs (de contrainte, de température et de déplacement) sont intégrés au coupleur forgé afin de surveiller en temps réel son état de contrainte, son degré d'usure et son état de connexion. Les données sont transmises à la plateforme d'exploitation et de maintenance via l'Internet des objets pour permettre la détection précoce des pannes et la maintenance prédictive, réduisant ainsi les temps d'arrêt.

3. Mise à niveau numérique des processus de forgeage

L'introduction de jumeaux numériques, de robots industriels et d'équipements d'inspection intelligents permet un contrôle numérique complet du processus de forgeage des chambres de wagons, depuis le chauffage des lingots jusqu'au traitement thermique et aux contrôles non destructifs, en passant par le formage par forgeage. Ce suivi précis de l'ensemble du processus garantit une qualité de forgeage constante et stable, répondant ainsi aux exigences de production à grande échelle du transport ferroviaire.

Résumé

Les coupleurs et connexions ferroviaires constituent l'élément de connexion essentiel du système de transport ferroviaire. Le couplage des trains, en tant qu'unité d'exécution clé, détermine directement la sécurité et l'efficacité du train. Le procédé de forgeage, en améliorant les propriétés des matériaux, en assurant l'intégrité structurelle et en s'adaptant aux conceptions complexes, apporte un soutien indispensable aux coupleurs et représente la pierre angulaire de la qualité des systèmes de connexion ferroviaires haut de gamme.

Du transport de charges lourdes par les chemins de fer conventionnels à la circulation à grande vitesse des lignes à grande vitesse, des arrêts et redémarrages fréquents des transports ferroviaires urbains au transbordement de marchandises en vrac sur les lignes dédiées, les attelages et les dispositifs de connexion ferroviaires, grâce à la technologie du forgeage, ont toujours été essentiels à la sécurité, à l'efficacité et à la stabilité du transport ferroviaire. À l'avenir, avec la numérisation et l'intégration intelligente de la technologie du forgeage, les attelages et les connexions ferroviaires s'adapteront encore davantage aux besoins de développement du transport ferroviaire et contribueront fortement à la modernisation et à l'évolution du transport ferroviaire mondial.

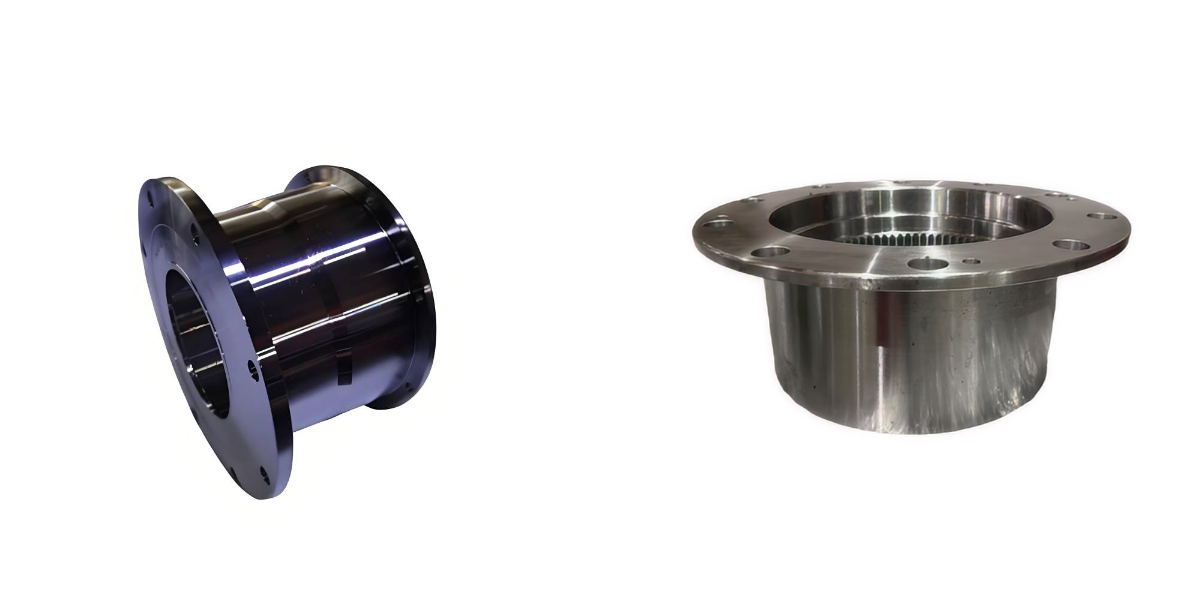

- Précédent : Transporteur planétaire – Industrialiser l’énergie éolienne : Au cœur du transport de l’énergie éolienne, permettant le développement à grande échelle des énergies vertes

- Suivant : Manchon d'arbre pièces de châssis de grue manchon d'accouplement creux : manchon d'arbre de noyau de pièces de grue compatibles avec le forgeage