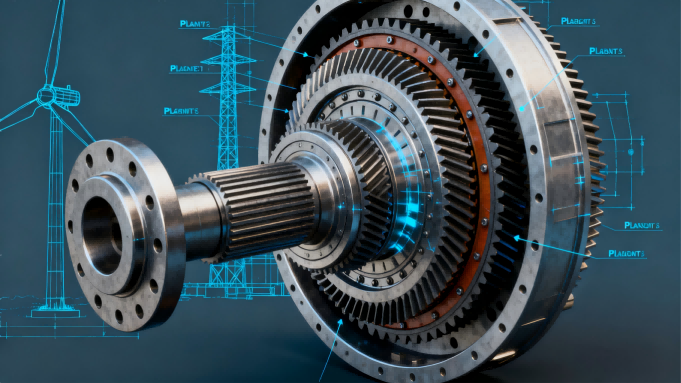

Transporteur planétaire – Industrialiser l’énergie éolienne : Au cœur du transport de l’énergie éolienne, permettant le développement à grande échelle des énergies vertes

Transporteur planétaire – Industrialiser l’énergie éolienne : Au cœur du transport de l’énergie éolienne, permettant le développement à grande échelle des énergies vertes

Sous l'impulsion des objectifs mondiaux de « double bilan carbone », l'énergie éolienne, pilier essentiel des énergies propres, accélère sa transition vers une production nationale à grande échelle et de forte puissance. Le porte-satellites, composant central du système de transmission de l'éolienne, assure la portance et la transmission de la puissance. Sa conception, son processus de fabrication et sa fiabilité structurelle déterminent directement l'efficacité de la production d'énergie, la durée de vie et la stabilité de l'éolienne. Il s'agit d'un élément clé qui favorise l'industrialisation et le développement à grande échelle du secteur éolien. Cet article analysera en détail la valeur ajoutée, les caractéristiques techniques, les procédés de fabrication et les tendances de développement des porte-satellites dans le domaine de l'énergie éolienne, afin de mieux comprendre leur rôle essentiel dans l'industrialisation de cette énergie.

I. Définition principale : Planet Carrier – Le « centre de puissance » du système de transmission de l'énergie éolienne

1. Essence du composant et positionnement fonctionnel

Le porte-satellites est l'élément central du système de transmission par engrenages planétaires. Il supporte l'arbre des engrenages planétaires, transmet le couple et coordonne l'engrènement de la roue solaire, des engrenages planétaires et des couronnes dentées internes, permettant ainsi la décélération et l'augmentation du couple, ou l'augmentation de la vitesse et la réduction du couple. Dans un groupe électrogène d'éolienne, le porte-satellites est intégré au réducteur principal. Il reçoit l'énergie éolienne captée par l'éolienne (faible vitesse et couple élevé) et transmet la puissance au générateur par l'engrènement des engrenages, réalisant ainsi la conversion d'énergie éolienne en énergie mécanique, puis en énergie électrique. Il constitue un élément clé de la chaîne de transmission, reliant l'éolienne au générateur.

2. La mission principale du porte-planète à énergie éolienne

Les générateurs d'éoliennes sont constamment exposés à des environnements extérieurs complexes (vents violents, variations de température, vibrations, embruns salés, etc.) et leur puissance unitaire ne cesse d'augmenter (du mégawatt à plus de 15 MW, franchissant ainsi un cap décisif pour les très grandes capacités). Le vaisseau spatial doit accomplir trois missions principales :

Supporter des charges importantes : résister aux énormes couples et aux charges d'impact transmis par l'éolienne afin de garantir que la structure ne se déforme pas ou ne se casse pas.

Transmission de précision : assure la précision d'installation et la stabilité de rotation des arbres d'engrenages planétaires, réduit les erreurs d'engrènement et les pertes d'énergie ;

Résistance à la fatigue et à la corrosion : supporte les charges alternées de longue durée et l'érosion environnementale sévère, prolongeant ainsi la durée de vie de la boîte de vitesses et même de la machine entière.

II. Caractéristiques techniques du planétaire éolien : Il répond aux exigences fondamentales de l'industrialisation de l'énergie éolienne.

Le développement industriel de l'énergie éolienne a imposé des exigences strictes en matière de normalisation, de performance et de fiabilité des composants essentiels. En tant que composant clé, le porte-satellites doit présenter des caractéristiques techniques parfaitement adaptées aux exigences d'une application à grande échelle de l'énergie éolienne.

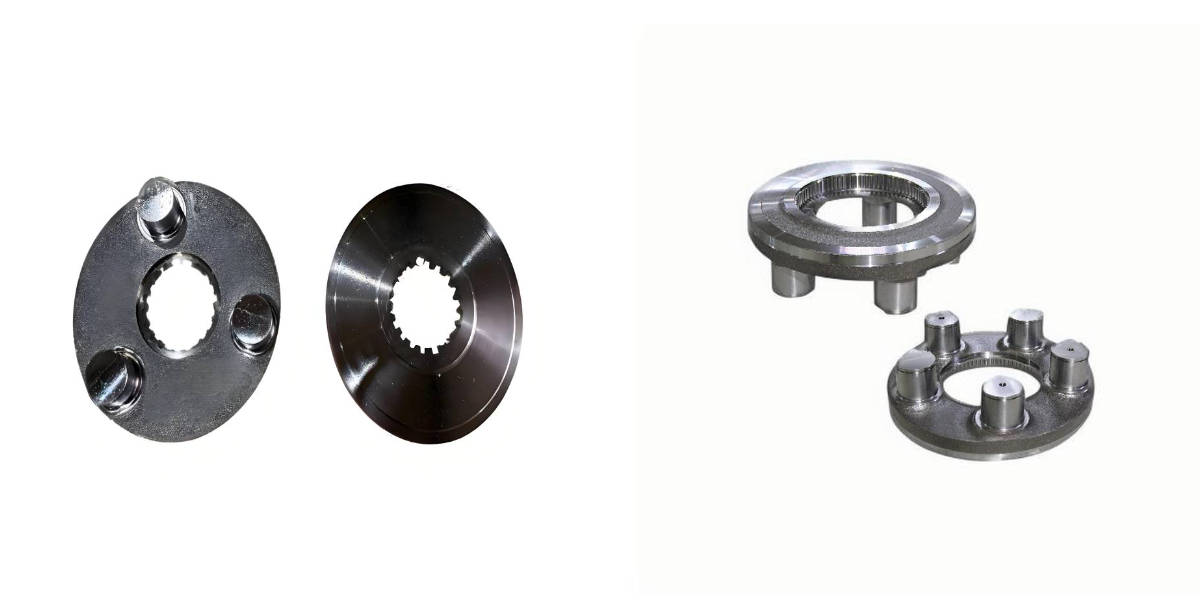

1. Conception structurelle : La modularité et la légèreté sont prises en compte.

Conception modulaire : Pour les éoliennes de différents niveaux de puissance (2 MW, 5 MW, 10 MW+), le porte-satellites adopte une structure modulaire, qui peut s'adapter rapidement à différents modèles de boîtes de vitesses, réduire les coûts de conception et de fabrication et faciliter la production standardisée d'équipements éoliens.

Optimisation de la structure allégée : La topologie structurelle est optimisée par analyse par éléments finis (AEF). Un épaississement est appliqué aux pièces porteuses principales, tandis que des structures creuses ou évidées sont utilisées pour les pièces non porteuses. Tout en garantissant la résistance, le poids est réduit, la charge sur l’éolienne et le multiplicateur est allégée et le rendement global de la machine est amélioré.

Interface de haute précision : les tolérances dimensionnelles et de position des trous de montage de l’arbre d’engrenage planétaire doivent être contrôlées au niveau micrométrique afin d’assurer un engrènement précis des engrenages planétaires avec l’engrenage solaire et la couronne dentée interne, réduisant ainsi le bruit de fonctionnement et l’usure.

2. Choix des matériaux : une importance égale est accordée à la fois à la haute résistance et à la résistance à la fatigue.

Le transporteur planétaire à énergie éolienne nécessite un acier de construction allié à haute résistance, ténacité et résistance à la fatigue. Les matériaux couramment utilisés comprennent le 42CrMo, le 35CrNiMo et le 20CrMnTi. Ces matériaux présentent les avantages suivants :

Il possède une résistance à la traction et une limite d'élasticité élevées, et peut supporter des charges de couple de plusieurs centaines de kilonewtons.

Il possède une excellente résistance aux chocs et peut supporter les fluctuations de charge instantanées causées par de forts impacts de vent.

Il présente une forte résistance à la fatigue, peut supporter des charges alternées de longue durée et prévenir l'apparition de fissures de fatigue.

La dureté et la résistance à l'usure peuvent être encore améliorées par traitement thermique, répondant ainsi à l'exigence de durée de vie de plus de 20 ans pour l'énergie éolienne.

3. Exigences de performance : Garantie d'une extrême adaptabilité environnementale et d'une longue durée de vie

Résistance aux intempéries : La surface a subi des traitements antirouille et anticorrosion (tels que la nitruration, la pulvérisation et l'électrophorèse), qui peuvent s'adapter à la corrosion par embruns salins dans l'énergie éolienne offshore et aux différences de température élevées et basses (-40℃ à 60℃) dans l'énergie éolienne terrestre.

Stabilité : En fonctionnement, l'amplitude des vibrations est faible et le bruit est réduit, assurant une transmission fluide de la boîte de vitesses.

Longue durée de vie : La durée de vie prévue doit être synchronisée avec celle de l'ensemble de l'éolienne (20 à 25 ans), réduisant ainsi les coûts d'exploitation et de maintenance et les pertes dues aux temps d'arrêt, et soutenant les rendements stables à long terme des projets d'énergie éolienne.

III. Processus de fabrication principal : Forger la « qualité industrielle » des transporteurs planétaires éoliens

Le processus de fabrication du lanceur planétaire éolien détermine directement ses performances. Il doit suivre de multiples procédures précises afin de garantir la constance et la fiabilité requises pour la production industrielle.

Procédé de forgeage : pose les fondements de la solidité

Les ébauches de supports planétaires sont principalement fabriquées par des procédés de matriçage ou de forgeage libre :

En soumettant des billettes métalliques à une déformation plastique par haute température et haute pression, les grains sont affinés, les défauts tels que les pores et la porosité sont éliminés, et la densité et les propriétés mécaniques du matériau sont améliorées.

Pour les transporteurs planétaires d'énergie éolienne de grande taille (avec des diamètres de plus de 3 mètres), un équipement de forgeage CNC à grande échelle est adopté pour assurer une structure uniforme et des dimensions précises des ébauches, jetant ainsi les bases du traitement ultérieur.

2. Usinage mécanique : Garantir le cœur de la précision

Ébauche : Le traitement des contours est effectué à l'aide de grands tours et fraiseuses CNC pour éliminer les surépaisseurs et former initialement la forme.

Usinage de précision : grâce à des centres d’usinage à cinq axes et à des centres d’usinage horizontaux, des pièces clés telles que les trous d’installation, les faces d’extrémité et les interfaces de connexion sont usinées avec précision afin de garantir que les tolérances dimensionnelles et les tolérances de position répondent aux exigences de conception.

Traitement du système de trous : Les trous d'installation des arbres d'engrenages planétaires sont traités par rodage, alésage et autres techniques pour améliorer la rugosité de surface et la cylindricité, assurant ainsi la flexibilité de rotation des arbres planétaires.

3. Procédé de traitement thermique : Optimisation des indicateurs de performance

Traitement de trempe et de revenu (trempe + revenu à haute température) : Améliore les propriétés mécaniques globales du matériau, en tenant compte à la fois de la résistance et de la ténacité.

Traitement de durcissement de surface : La nitruration, la trempe à haute fréquence et d’autres traitements sont effectués sur les pièces facilement sujettes à l’usure, telles que la surface d’engrènement des engrenages et la face d’extrémité de montage du porte-satellites, afin d’améliorer la dureté de surface et la résistance à l’usure.

Recuit de relaxation des contraintes : Il élimine les contraintes internes générées lors du traitement afin d'éviter les déformations ou les fissures causées par la relaxation des contraintes pendant l'utilisation.

4. Inspection et contrôle de la qualité : le pilier de la production industrielle

Contrôle dimensionnel : Des équipements de précision tels que des machines à mesurer tridimensionnelles et des télémètres laser sont utilisés pour effectuer un contrôle à 100 % des dimensions clés afin de garantir la cohérence des lots.

Contrôle non destructif : en utilisant des techniques telles que le contrôle par ultrasons (UT), le contrôle par particules magnétiques (MT) et le contrôle par ressuage (PT), les fissures internes, les inclusions et autres défauts sont détectés.

Tests de performance : des tests de couple, de fatigue, de résistance à la corrosion, etc., sont effectués sur les produits finis afin de vérifier leurs performances réelles en utilisation et de garantir qu’ils répondent aux exigences strictes des applications éoliennes industrielles.

IV. Le rôle fondamental des lanceurs planétaires dans l'industrialisation de l'énergie éolienne

L'objectif principal de l'industrialisation de l'énergie éolienne est de parvenir à une production à grande échelle, un approvisionnement standardisé, des coûts d'exploitation et de maintenance réduits, ainsi qu'une grande stabilité de fonctionnement. Le lanceur planétaire favorise ce processus à plusieurs niveaux grâce à sa modernisation technologique et à l'optimisation des processus.

1. Soutenir le développement à grande échelle des fans

Avec le franchissement du cap des 10 MW de puissance unitaire pour l'énergie éolienne (contre 3 MW auparavant), le diamètre des turbines et le couple moteur ont connu une croissance exponentielle, imposant des exigences accrues en matière de capacité portante et de dimensions structurelles des lanceurs planétaires. La recherche, le développement et la production en série de lanceurs planétaires de grande taille ont permis de résoudre le problème de transmission de l'énergie des éoliennes de très forte puissance, favorisant ainsi le développement d'équipements éoliens plus performants et moins coûteux par kilowattheure, et constituant un élément essentiel à la construction de grands parcs éoliens.

2. Promouvoir la substitution nationale et la stabilité de la chaîne d'approvisionnement

Auparavant, les transporteurs planétaires haut de gamme pour l'éolien dépendaient principalement des importations, ce qui limitait le développement indépendant et maîtrisé de l'industrie éolienne. Ces dernières années, grâce à l'amélioration des procédés et aux avancées technologiques, les entreprises nationales ont réussi à produire en série ces transporteurs. Cela permet non seulement de réduire les coûts de fabrication, mais aussi de garantir la stabilité de la chaîne d'approvisionnement, jetant ainsi les bases d'une industrialisation locale de l'énergie éolienne.

3. Réduire les coûts d'exploitation et de maintenance et augmenter la rentabilité des projets

Les porte-satellites à haute fiabilité permettent de réduire la probabilité de pannes de réducteurs, la fréquence des opérations de maintenance et les pertes liées aux temps d'arrêt des parcs éoliens. Selon les statistiques, les pannes de réducteurs constituent l'une des principales sources de coûts pour l'exploitation et la maintenance des parcs éoliens. La conception à longue durée de vie et les performances stables des porte-satellites permettent d'allonger le cycle de maintenance des réducteurs de plus de 30 %, améliorant ainsi considérablement la rentabilité des parcs éoliens et favorisant le développement durable de l'industrie éolienne.

4. Compatible avec les applications éoliennes multi-scénarios

Qu’il s’agisse d’un parc éolien terrestre en plaine ou en montagne, ou encore d’un parc éolien en mer ou en zone intertidale, le porte-satellites peut s’adapter aux exigences environnementales des différents scénarios grâce à l’optimisation des matériaux, l’ajustement de sa structure et la modernisation des procédés. Par exemple, la structure du porte-satellites pour l’éolien en mer bénéficie d’une technologie anticorrosion par embruns salins, tandis que celle pour l’éolien de montagne voit sa résistance aux chocs renforcée, permettant ainsi une industrialisation complète de l’énergie éolienne.

V. Tendances de développement industriel : La modernisation synergique des lanceurs planétaires et l'industrialisation de l'énergie éolienne

Avec la transformation de l'industrie éolienne vers une approche « à grande échelle, intelligente et verte », les transporteurs planétaires présentent également trois grandes tendances de développement :

1. Conception intégrée

À l'avenir, les porte-satellites seront intégrés à des composants tels que des engrenages planétaires, des engrenages solaires et des roulements dans une conception intégrée, réduisant ainsi les étapes d'assemblage, améliorant l'efficacité de la transmission et la stabilité structurelle, tout en diminuant les coûts de fabrication et en répondant aux exigences de production modulaire des équipements éoliens.

2. Application de nouveaux matériaux et de nouveaux procédés

Nouveaux matériaux : Développer des matériaux légers tels que des alliages d’aluminium à haute résistance et des matériaux composites afin de réduire encore le poids du porte-satellites et d’améliorer l’efficacité énergétique globale de la machine.

Nouveau procédé : Promouvoir la technologie de fabrication additive (impression 3D) pour réaliser le moulage intégré de structures complexes, raccourcir le cycle de R&D et réduire le coût de la personnalisation en petites séries ;

Traitement intelligent : grâce à l’introduction de robots industriels et de la technologie du jumeau numérique, une surveillance intelligente et une traçabilité de la qualité sont assurées tout au long du processus de fabrication des porte-avions planétaires, ce qui améliore la précision et l’efficacité de la production industrielle.

3. Surveillance intelligente et maintenance prédictive

Intégrer des capteurs (température, vibrations et contraintes) sur la plateforme planétaire permet de surveiller en temps réel son état de fonctionnement. Grâce à l'Internet des objets et à l'analyse des mégadonnées, il est possible de mettre en place un système d'alerte précoce en cas de panne et de maintenance prédictive, de réduire les pertes dues aux arrêts soudains, de contribuer à l'exploitation et à la maintenance intelligentes des parcs éoliens et de favoriser la transition de l'industrialisation de l'énergie éolienne vers une « énergie intelligente ».

Résumé

Le porte-satellites, composant essentiel du système de transmission des générateurs d'éoliennes, est la pierre angulaire du développement industriel de l'énergie éolienne. Sa conception modulaire, ses matériaux haute résistance, ses procédés de fabrication précis et sa grande fiabilité permettent une application à grande échelle des éoliennes, tant au niveau national qu'international, et constituent un atout majeur pour la réduction des coûts, l'amélioration du rendement et l'autonomie des opérateurs dans le secteur de l'énergie éolienne.

Avec la modernisation constante du secteur éolien, les vaisseaux planétaires réaliseront des avancées majeures en matière de matériaux, de procédés et d'intelligence, s'intégrant étroitement à l'industrialisation de l'énergie éolienne et contribuant à la transition énergétique mondiale vers une production plus efficace, stable et durable. À l'avenir, les innovations technologiques dans le domaine des vaisseaux planétaires continueront de réduire le coût du kilowattheure d'énergie éolienne, permettant une intégration plus large des énergies propres dans la production et la vie quotidienne, et donnant une impulsion décisive à la réalisation des objectifs de double neutralité carbone.