Qu'est-ce qu'un engrenage mené ?

Qu'est-ce qu'un engrenage mené ?

Dans le système de transmission ferroviaire, la boîte de vitesses est l'élément central qui garantit la transmission de puissance, la précision de fonctionnement et la sécurité du train. La roue menée, composant clé de ce système, influe directement sur l'efficacité et la fiabilité du convoi. De nombreux professionnels s'interrogent : qu'est-ce qu'une roue menée ? Quel est son rôle dans la transmission ferroviaire ? Pourquoi la fabrication des roues menées des équipements ferroviaires haut de gamme repose-t-elle sur le forgeage ? Cet article vous propose une analyse approfondie de la valeur ajoutée de la roue menée, selon quatre axes : définition, rôle essentiel, optimisation du processus et applications industrielles.

I. Notions de base sur l'engrenage mené : Le « noyau récepteur de puissance » du système de transmission sur rails

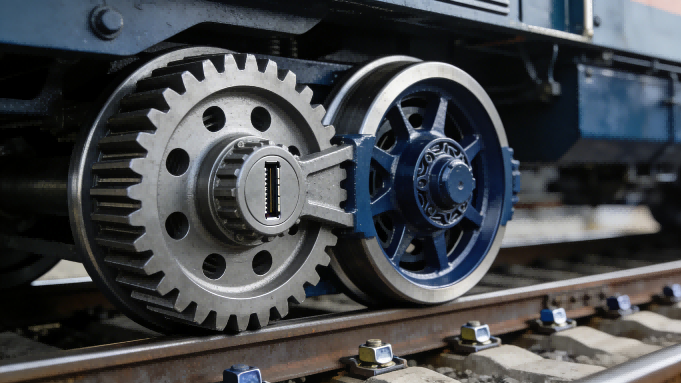

L'engrenage mené, ou « engrenage entraîné » en chinois, est un composant essentiel qui fonctionne de concert avec l'engrenage menant dans une transmission mécanique. L'engrenage menant reçoit le couple moteur du moteur ou de la source d'énergie et transmet la puissance à l'engrenage mené par l'engrènement de ses dents, actionnant ainsi l'actionneur. Dans le secteur ferroviaire, l'engrenage mené est largement utilisé dans des éléments clés tels que les bogies, les systèmes de traction, les systèmes de freinage, etc. Il constitue le lien entre la source d'énergie et les composants d'actionnement.

Contrairement aux engrenages menés des machines classiques, les engrenages menés des composants ferroviaires doivent répondre à trois exigences spécifiques : premièrement, ils doivent présenter une capacité de charge supérieure et résister au couple important et instantané lors du démarrage et du freinage du train ; deuxièmement, ils doivent offrir une précision accrue, garantissant ainsi la fluidité de la transmission à grande vitesse ; troisièmement, ils doivent posséder une meilleure résistance à la fatigue et être adaptés aux exigences d’exploitation à long terme et à haute fréquence des équipements ferroviaires. La satisfaction de ces exigences repose sur une maîtrise poussée du processus de forgeage.

II. Rôle essentiel des engrenages moteurs dans les sections de rails de train : garantir l’exploitation sûre et efficace des trains

Dans le système central d'un train ferroviaire, le rôle de l'engrenage moteur s'étend à l'ensemble du processus de transmission de puissance, de régulation de la vitesse et de freinage en toute sécurité ; il s'agit d'un composant clé indispensable des éléments ferroviaires :

Transmettre avec précision la puissance de traction

Dans le système de traction d'un train, la roue menée, associée à la roue menante, convertit la puissance du moteur de traction en force motrice, propulsant ainsi le train. La précision d'engrènement de ses dents détermine directement le rendement de la transmission de puissance. Une roue menée de haute qualité permet de réduire les pertes de puissance et d'améliorer les performances de traction et l'endurance du train (notamment pour les trains à énergies nouvelles).

Réglez la vitesse et le couple de fonctionnement

Le réglage précis de la vitesse et du couple du train s'effectue en modifiant le rapport de denture entre la roue menée et la roue menante. Par exemple, en montée, la roue menée augmente le couple en accroissant le rapport de transmission, ce qui facilite la progression du train. En ligne droite, la consommation d'énergie est réduite grâce à l'optimisation du rapport de denture, permettant ainsi un fonctionnement stable et à grande vitesse.

Garantir la fiabilité du système de freinage

Dans le système de freinage des trains, l'engrenage mené participe à la transmission et à la répartition du couple de freinage. En synergie avec les disques et les plaquettes de frein, il assure un ralentissement ou un arrêt progressif du train. Sa robustesse et sa stabilité structurelles sont directement liées à l'efficacité du freinage et constituent un élément essentiel à la sécurité de l'exploitation ferroviaire.

Amortir les vibrations et améliorer la fluidité de fonctionnement

En service, le train est soumis à des perturbations vibratoires dues aux irrégularités de la voie et aux chocs entre les roues et les rails. Grâce à une conception optimisée du profil des dents et à un usinage de haute précision, la roue menée amortit efficacement les vibrations, réduit le bruit, améliore la régularité du roulement et le confort des passagers, tout en limitant l'usure des autres composants de la voie.

III. Amélioration des processus : Adaptation des engrenages entraînés aux exigences rigoureuses des pièces de rails de train

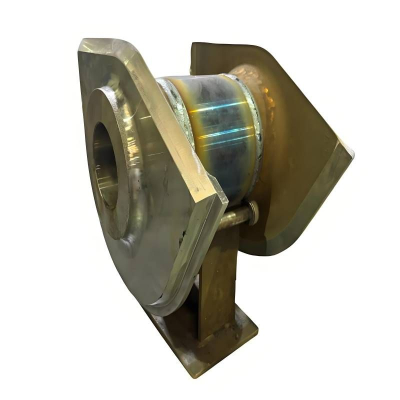

L'environnement de travail des composants ferroviaires est extrêmement complexe. L'engrenage mené doit résister à de multiples contraintes, telles que des vibrations à haute fréquence, des charges importantes et instantanées et des variations de température. Les procédés classiques de fonderie ou d'emboutissage peinent à répondre à ces exigences de performance. Le forgeage, par la mise en forme à haute température et haute pression de billettes métalliques, permet d'améliorer considérablement les performances globales de l'engrenage mené et constitue le procédé de choix pour les composants ferroviaires haut de gamme.

La résistance et la capacité de charge sont doublées.

Le processus de forgeage affine les grains internes et compacte la structure de la billette métallique, éliminant ainsi complètement les défauts tels que les pores et les trous de sable qui sont susceptibles de se produire lors des pièces moulées. L'engrenage mené forgé a une résistance à la traction de 800 à 1 200 MPa et une limite d'élasticité supérieure de plus de 50 % à celle des pièces moulées. Il peut facilement résister à l'impact instantané d'un couple important lors du démarrage et du freinage du train, évitant ainsi la rupture des engrenages, l'écaillage de la surface des dents et d'autres défauts.

Maillage plus précis et plus lisse

Les composants ferroviaires sont soumis à des exigences extrêmement strictes en matière de précision de surface des dents et d'erreur de pas de la roue menée. Le moindre écart peut entraîner un blocage de la transmission et une augmentation du bruit. Le procédé de forgeage de précision permet d'obtenir une roue menée quasi-définitive, avec une rugosité de surface des dents inférieure à Ra 0,8 µm et des tolérances dimensionnelles micrométriques. Seule une finition minimale est ensuite nécessaire pour répondre aux exigences d'assemblage, garantissant un engrènement parfait avec la roue menante et une transmission plus fluide.

Forte résistance à la fatigue, prolongeant la durée de vie

Le cycle de vie d'un train ferroviaire dure de 15 à 20 ans, et la roue dentée menée doit résister à des charges cycliques à haute fréquence pendant une longue période. La roue dentée menée, forgée par un procédé spécifique, présente une distribution continue de fibres métalliques le long du profil de la dent. Sa résistance à la fatigue est nettement supérieure à celle des produits fabriqués par des procédés classiques. Elle garantit une stabilité structurelle optimale lors d'une utilisation prolongée, réduit la fréquence des interventions de maintenance dues à la fatigue et diminue les coûts d'entretien pour les exploitants ferroviaires.

S'adapter aux environnements extrêmes et améliorer la fiabilité

Que ce soit dans des conditions climatiques extrêmes (températures élevées ou basses) ou dans des environnements de tunnels humides et poussiéreux, la roue dentée forgée offre des performances stables. Sa structure métallique dense lui confère une excellente résistance à la corrosion et à l'oxydation. Associée à des traitements thermiques ultérieurs (cémentation et trempe), la dureté et la résistance à l'usure de la surface des dents sont encore améliorées, garantissant ainsi un fonctionnement fiable et durable de la roue dentée, même dans des environnements difficiles.

IV. Applications industrielles et critères de sélection des engrenages menés : focus sur le cas des pièces de rails de train

1. Scénarios d'application typiques

L'application des engrenages menés dans les pièces de rails de train couvre toute la gamme des équipements ferroviaires :

EMU à grande vitesse : l'engrenage mené du système d'entraînement de traction doit répondre aux exigences de vitesse élevée, de faible bruit et de haute précision. Le processus de forgeage peut assurer une transmission stable à une vitesse de 350 km/h.

Transports ferroviaires urbains (métros, tramways) : L’engrenage mené du système de freinage est fréquemment soumis à un couple de freinage. La haute résistance à la fatigue des pièces forgées permet de réduire le taux de défaillance.

Trains de marchandises : L’engrenage mené des trains de marchandises lourds doit résister à des couples extrêmement élevés. La haute résistance du procédé de forgeage garantit la fiabilité de la transmission de puissance.

Les engrenages des engins de travaux ferroviaires, tels que les meuleuses de rails et les poseuses de voies, doivent être adaptés aux environnements de chantier difficiles. La résistance à la corrosion et aux chocs des pièces forgées en fait le matériau de choix.

2. Points clés pour la sélection

Pour les fabricants de pièces ferroviaires et les exploitants de voies ferrées, trois points clés sont à prendre en compte lors du choix d'engrenages moteurs de haute qualité :

Priorité du processus : les engrenages menés fabriqués par forgeage doivent être sélectionnés afin d’éviter les défaillances de performance dues à des défauts de processus et d’assurer la compatibilité avec les conditions de travail difficiles des équipements ferroviaires.

Choix des matériaux : Sélectionnez les matériaux appropriés en fonction des applications. Par exemple, privilégiez l’acier allié à haute résistance pour les applications soumises à de fortes charges, et l’acier inoxydable ou les pièces forgées à revêtement anticorrosion pour les environnements corrosifs.

Normes d'inspection : Vérifier que l'engrenage mené a subi des contrôles de qualité rigoureux, notamment un contrôle de la précision du profil des dents, des essais non destructifs, des essais de durée de vie en fatigue, etc., afin de garantir la conformité aux normes ISO, EN et autres normes de l'industrie ferroviaire.

Résumé

L'engrenage mené, composant essentiel de la transmission dans les éléments ferroviaires, est la clé de la transmission de puissance, de la régulation de vitesse et de la sécurité d'exploitation des trains. Le forgeage, en améliorant la résistance, la précision et la tenue à la fatigue de l'engrenage mené, répond parfaitement aux exigences rigoureuses du matériel ferroviaire et s'impose comme la norme pour les éléments ferroviaires haut de gamme.

Que ce soit pour la recherche et le développement de produits chez les fabricants d'équipements ferroviaires ou pour la maintenance et la modernisation des infrastructures ferroviaires, seule la reconnaissance des valeurs fondamentales des engrenages et l'identification de produits de haute qualité issus de procédés de forgeage permettent de garantir l'exploitation sûre, efficace et durable des trains. Pour en savoir plus sur les solutions personnalisées d'engrenages ou sur les détails techniques du processus de forgeage, n'hésitez pas à nous contacter !