Quel est le rôle de l'arbre de sortie dans une boîte de vitesses ? L'arbre de sortie de la transmission : le cœur de la transmission de puissance grâce au forgeage

Quel est le rôle de l'arbre de sortie dans une boîte de vitesses ? L'arbre de sortie de la transmission : élément essentiel de la transmission de puissance, forgé par forgeage.

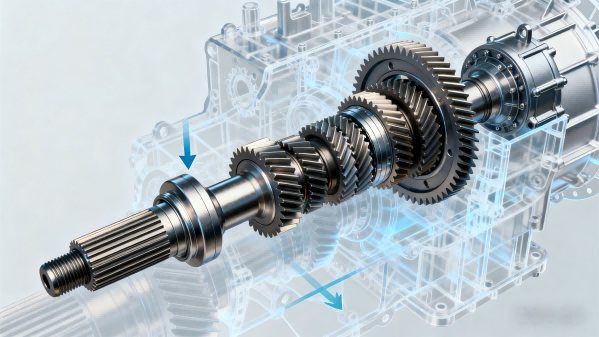

Dans un système de transmission mécanique, la boîte de vitesses constitue le centre névralgique de la régulation de la vitesse de rotation et de la transmission du couple. L'arbre de sortie, composant moteur essentiel de la boîte de vitesses, détermine directement l'efficacité et la stabilité de la transmission de puissance. La fabrication d'arbres de sortie haut de gamme repose sur le recours à la forgeage. Grâce à l'optimisation des propriétés des matériaux et au renforcement de la structure, les arbres de sortie répondent aux exigences de transmission à haute fréquence et à forte charge, même dans des conditions de fonctionnement complexes. Cet article répondra de manière exhaustive à la question : « Quel est le rôle de l'arbre de sortie dans une transmission ? ». Il analysera en profondeur ses fonctions principales, l'apport de la forgeage, ses caractéristiques techniques et ses applications, permettant ainsi de mieux comprendre son importance au sein du système de transmission.

I. Réponse principale : Le rôle principal de l'arbre de sortie dans la boîte de vitesses

L'arbre de sortie est l'élément final de la transmission de puissance dans la boîte de vitesses. Sa fonction principale est de transmettre avec précision la puissance ayant subi des variations de vitesse et de couple à l'intérieur de la boîte de vitesses à l'actionneur terminal (roues, dispositifs de travail, etc.). Plus précisément, il remplit trois fonctions principales :

Le « moyeu de transmission » du couple et de la vitesse de rotation

La fonction principale d'une transmission est de convertir la vitesse et le couple (décélérer et augmenter le couple, ou augmenter la vitesse et réduire le couple) par l'engrènement d'engrenages, en fonction des conditions de fonctionnement. Une extrémité de l'arbre de sortie est reliée rigidement à la roue menée à l'intérieur de la boîte de vitesses, recevant ainsi la puissance convertie par l'engrenage. Ensuite, via la bride, la cannelure et d'autres structures à l'autre extrémité, la puissance est transmise à l'arbre de transmission, au différentiel ou entraîne directement les composants, bouclant ainsi le cycle « puissance d'entrée – conversion – sortie ». Par exemple, dans une transmission automobile, l'arbre de sortie transmet la puissance ajustée aux roues, permettant au véhicule d'accélérer, de décélérer ou de rouler à vitesse constante. Dans les boîtes de vitesses industrielles, l'arbre de sortie actionne des équipements tels que des convoyeurs et des mélangeurs.

2. Le « localisateur précis » pour la transmission de puissance

L'arbre de sortie est relié au carter de la boîte de vitesses par des roulements. Son épaulement, ses cannelures et autres structures doivent assurer un ajustement précis avec les engrenages et les pièces de liaison, limiter le déplacement axial des engrenages et garantir un jeu d'engrènement uniforme. Ce positionnement précis réduit non seulement les à-coups et le bruit lors de la transmission, mais prévient également l'usure excessive des engrenages due à un défaut d'alignement, assurant ainsi la fluidité et la précision de la transmission de puissance et prolongeant la durée de vie globale de la boîte de vitesses.

3. « Noyau porteur » pour conditions de travail complexes

En fonctionnement, l'arbre de sortie doit supporter simultanément des charges radiales (forces latérales générées par l'engrènement) et des charges axiales (poussée lors de la transmission de puissance). En particulier, dans des conditions telles que des charges importantes, des arrêts et démarrages fréquents et des accélérations rapides, les charges présentent des pics instantanés. Par conséquent, l'arbre de sortie doit posséder une résistance, une ténacité et une tenue à la fatigue suffisantes pour supporter l'impact des charges alternées et éviter toute déformation ou rupture. C'est également la raison principale pour laquelle le forgeage est devenu la méthode de fabrication de référence pour les arbres de sortie haut de gamme.

II. Caractéristiques techniques de l'arbre de sortie : Adapté aux exigences strictes de la boîte de vitesses

Les applications des réducteurs sont nombreuses et variées : automobiles, engins de chantier, éoliennes et machines-outils. Les performances requises pour les arbres de sortie varient considérablement selon les applications, mais leurs caractéristiques techniques fondamentales restent globalement les mêmes.

Une force et une ténacité élevées coexistent

Il doit résister à un couple de plusieurs centaines à plusieurs milliers de newtons-mètres et supporter simultanément des chocs instantanés. C'est pourquoi on privilégie généralement les aciers de construction alliés à haute résistance, tels que le 42CrMo et le 35CrNiMo, dont les propriétés doivent être optimisées par forgeage.

2. Tolérances dimensionnelles et de position de haute précision

Les tolérances dimensionnelles des pièces essentielles, telles que le diamètre de l'arbre, le profil des cannelures et la face d'épaulement de l'arbre, doivent être contrôlées au micromètre près. Les tolérances de forme et de position, comme la coaxialité et le faux-rond, doivent être strictement conformes aux normes afin de garantir un ajustement précis avec les engrenages et les roulements et de réduire les pertes de transmission.

3. Excellente résistance à l'usure et à la fatigue

Les cannelures, les faces d'extrémité et les autres parties de l'arbre de sortie sont soumises à un frottement prolongé avec d'autres composants et doivent résister à des charges alternées de longue durée. Par conséquent, leur surface doit subir des traitements thermiques tels que la trempe et le revenu, la nitruration et la trempe afin d'améliorer leur dureté et leur résistance à l'usure. Le cœur de la pièce est affiné par forgeage pour affiner la structure et accroître sa résistance à la fatigue.

4. Forte adaptabilité structurelle

Selon le type de transmission (manuelle, automatique, à réducteur planétaire, etc.), la conception structurelle de l'arbre de sortie varie. Par exemple, l'arbre de sortie d'une transmission automobile présente souvent des cannelures, tandis que celui d'un réducteur industriel est généralement conçu comme une structure à bride. Cependant, les fonctions essentielles de support de charge et de transmission restent les mêmes, et toutes deux doivent garantir leur intégrité structurelle par des procédés de forgeage.

III. Procédé de forgeage : La garantie essentielle des hautes performances de l'arbre de sortie

En tant qu'élément porteur principal de la boîte de vitesses, les exigences relatives aux propriétés mécaniques du matériau de l'arbre de sortie dépassent largement celles des pièces mécaniques ordinaires. Le forgeage, par déformation plastique de la billette métallique, est devenu un moyen essentiel d'améliorer les performances de l'arbre de sortie et présente des avantages irremplaçables par rapport au moulage et à l'usinage.

1. Renforcer la structure du matériau et améliorer ses propriétés mécaniques

Lors du forgeage, la billette métallique subit une déformation plastique sous haute température et haute pression, ce qui affine et densifie le grain et élimine complètement les défauts internes tels que la porosité et la ségrégation présents dans la matière première. Après forgeage, l'arbre obtenu présente une résistance à la traction, une limite d'élasticité et une résilience supérieures à 30 %. Par exemple, après forgeage à la matrice, la résistance à la traction de l'acier allié 42CrMo peut atteindre plus de 800 MPa, ce qui lui permet de résister aisément à un impact instantané sous forte charge et d'éviter toute déformation ou rupture.

2. Garantir l'intégrité structurelle et réduire les points faibles

Les cannelures, les épaulements, les brides et autres parties de l'arbre de sortie constituent des zones de concentration de contraintes. Le forgeage monobloc permet d'obtenir une pièce unique sans cordon de soudure, éliminant ainsi les risques liés aux défauts de soudure (fissures, pénétration incomplète, etc.). L'arbre de sortie ainsi forgé présente une répartition uniforme des contraintes et est moins susceptible de développer des fissures de fatigue sous des charges alternées prolongées, garantissant une durée de vie supérieure à 20 ans pour la boîte de vitesses.

3. Optimiser l'utilisation des matériaux et réduire les coûts de fabrication

Le forgeage permet d'obtenir une forme quasi-définitive de l'arbre de sortie grâce à des moules sur mesure ; autrement dit, l'ébauche forgée ne nécessite qu'un usinage de finition minimal pour atteindre les dimensions finales requises. Comparé aux procédés d'usinage traditionnels, le taux d'utilisation de la matière peut être augmenté de 20 % à 40 %, tout en réduisant le temps de production et les coûts de fabrication. En particulier pour les arbres de sortie à structure complexe (comportant par exemple plusieurs cannelures et épaulements), le forgeage permet de former avec précision ces structures complexes, évitant ainsi le gaspillage de matière lié à un usinage important.

4. Compatible avec la production de masse pour garantir une qualité constante

La demande de réducteurs dans le secteur industriel se caractérise par une production à grande échelle. Le forgeage peut être réalisé en série grâce à des équipements de forgeage à matrice. Associés à la modélisation numérique et aux technologies de détection intelligente, des paramètres tels que la température de chauffage, la pression de forgeage et la vitesse de refroidissement peuvent être contrôlés avec précision afin de garantir la constance des performances du matériau et la précision dimensionnelle de chaque arbre de sortie, répondant ainsi aux exigences de l'assemblage en grande série de réducteurs.

IV. Fabrication et contrôle qualité de l'arbre de sortie : Processus complet, du forgeage aux produits finis

La production d'arbres de sortie haut de gamme nécessite le respect de plusieurs processus rigoureux, chacun ayant une incidence directe sur leurs performances et leur fiabilité. Les principaux processus sont les suivants :

1. Sélection des matières premières : un gage de qualité

Privilégiez l'utilisation de billettes d'acier de construction allié à haute résistance conformes aux normes. Ces billettes doivent subir des essais de composition et de propriétés mécaniques afin de garantir l'absence de substances nocives et d'inclusions internes, assurant ainsi des matériaux de base de haute qualité pour les procédés de forgeage.

2. Mise en œuvre du processus de forgeage : Étape de formation du noyau

Découpe : Découper précisément l'ébauche en fonction de la taille de l'arbre de sortie afin de garantir que les erreurs de poids et de volume restent dans la plage admissible.

Chauffage : Chauffer le lingot à la température de forgeage de 800 à 1200 °C pour garantir que la plasticité du métal atteigne son état optimal.

Formage par forgeage : Le procédé de forgeage à la matrice est adopté (certains grands arbres de sortie utilisent le forgeage libre), et l'ébauche est pressée dans la forme prédéfinie à l'aide d'un équipement de pression pour réaliser le formage initial du corps de l'arbre, des cannelures, des brides et autres structures.

Refroidissement : Un refroidissement lent est adopté pour éviter les contraintes internes et les fissures causées par un refroidissement rapide, assurant ainsi l'uniformité de la structure interne de la pièce forgée.

3. Traitement ultérieur : Optimisation de la précision et des performances

Ébauche : Éliminer la calamine et le surplus de matière de l'ébauche de forgeage, et réaliser un premier traitement des dimensions clés telles que le diamètre et la longueur de l'arbre.

Traitement thermique : les propriétés mécaniques complètes sont améliorées par la trempe et le revenu (trempe + revenu à haute température), et la surface est traitée par nitruration, trempe à haute fréquence et d'autres processus pour augmenter la dureté et la résistance à l'usure.

Usinage de précision : L’usinage de précision est réalisé à l’aide d’équipements tels que des tours CNC, des rectifieuses et des fraiseuses à cannelures afin de garantir que les tolérances dimensionnelles et les tolérances de position répondent aux normes de conception.

Traitement de surface : Un traitement antirouille est réalisé par des procédés tels que la phosphatation et la galvanisation afin de s’adapter aux différents environnements d’utilisation.

4. Inspection de la qualité : Contrôle rigoureux à tous les niveaux

Contrôle dimensionnel : à l’aide d’équipements tels que des machines à mesurer tridimensionnelles et des détecteurs de cannelures, un contrôle à 100 % est effectué sur les paramètres clés, notamment le diamètre de l’arbre, le profil des dents de la cannelure et la coaxialité.

Contrôle non destructif : les fissures internes, les inclusions et autres défauts pouvant survenir lors du processus de forgeage sont identifiés par contrôle par ultrasons (UT) et par magnétoscopie (MT).

Tests de performances : un échantillonnage est effectué pour les tests de dureté, les tests de résistance à la traction et les tests de fatigue afin de garantir que le produit répond aux exigences d'utilisation de la boîte de vitesses.

Test d'assemblage : Assembler l'arbre de sortie fini avec les engrenages de la boîte de vitesses, les roulements et les autres composants afin de tester l'efficacité de la transmission de puissance et la stabilité de fonctionnement.

V. Scénarios d'application typiques de l'arbre de sortie

En tant que composant essentiel de la boîte de vitesses, les scénarios d'application de l'arbre de sortie recoupent largement ceux de la boîte de vitesses, couvrant de nombreux secteurs industriels :

L'industrie automobile

Dans les véhicules de tourisme : dans les transmissions manuelles, les transmissions automatiques et les transmissions à double embrayage, l’arbre de sortie transmet la puissance à l’arbre de transmission pour faire tourner les roues, ce qui doit être adapté aux conditions de démarrages et d’arrêts fréquents et d’accélérations soudaines.

Véhicules utilitaires : Les arbres de sortie des boîtes de vitesses des poids lourds et des autobus doivent supporter un couple plus élevé. Ils sont généralement constitués d’arbres haute résistance fabriqués par forgeage afin de garantir la fiabilité de la transmission de puissance lors du transport de charges lourdes.

2. Domaine des engins de construction

Dans les boîtes de vitesses des excavatrices, chargeuses, grues et autres engins, l'arbre de sortie entraîne la rotation des outils de travail (godets, flèches) et doit résister à des charges importantes et instantanées ainsi qu'à des chocs. La haute résistance des arbres de sortie forgés permet de répondre aux exigences des conditions de travail les plus difficiles.

3. Domaine des machines industrielles

Dans les équipements tels que les réducteurs d'éoliennes, de machines-outils et de convoyeurs, l'arbre de sortie doit fonctionner de manière stable et durable, tout en transmettant un couple constant. La résistance à la fatigue conférée par la technologie de forgeage permet d'allonger la durée de vie de ces équipements.

4. Champ des machines agricoles

Dans les boîtes de vitesses des engins agricoles tels que les tracteurs et les moissonneuses-batteuses, les arbres de sortie doivent s'adapter aux variations de charge fréquentes dues aux conditions difficiles des terrains. Le forgeage de ces arbres, garantissant leur robustesse et leur résistance à l'usure, assure le fonctionnement continu des équipements.

VI. Tendances de développement de l'industrie : Amélioration synergique de la technologie de l'arbre de sortie et du forgeage

Avec la transformation du domaine industriel vers une efficacité élevée, des économies d'énergie et une intelligence, les exigences de performance des boîtes de vitesses pour l'arbre de sortie augmentent constamment, favorisant la mise à niveau coordonnée de l'arbre de sortie et de la technologie de forgeage :

1. Équilibre entre légèreté et haute résistance

En combinant de nouveaux matériaux de forgeage (tels que des alliages d'aluminium à haute résistance et des matériaux composites) avec des procédés de forgeage de précision, le poids est réduit tout en assurant la résistance de l'arbre de sortie, en diminuant la consommation d'énergie globale de la boîte de vitesses et en répondant aux exigences d'économie d'énergie de domaines tels que les véhicules à énergies nouvelles et l'énergie éolienne.

2. Conception intégrée intelligente

Des capteurs (de température, de vibrations et de contraintes) sont intégrés à l'arbre de sortie pour surveiller en temps réel son état de fonctionnement et son niveau d'usure. Les données sont transmises à la plateforme intelligente d'exploitation et de maintenance via l'Internet des objets afin de permettre la détection précoce des pannes et la maintenance prédictive, réduisant ainsi les temps d'arrêt.

3. Numérisation et écologisation des procédés de forgeage

L'introduction de robots industriels et de la technologie du jumeau numérique permet un contrôle numérique complet du processus de forgeage, améliorant ainsi l'efficacité de la production et la constance de la qualité. Parallèlement, l'utilisation d'équipements de chauffage à faible consommation d'énergie et le recyclage des déchets de forgeage contribuent à une évolution des procédés de forgeage vers des pratiques plus écologiques et respectueuses de l'environnement.

Résumé

L'arbre de sortie, composant moteur essentiel de la boîte de vitesses, a pour fonction principale de transmettre avec précision le couple et la vitesse de rotation convertis par celle-ci. Il constitue le dernier maillon de la transmission de puissance au sein du système mécanique. Le procédé de forgeage confère à l'arbre de sortie la capacité essentielle de s'adapter à des conditions de travail complexes en optimisant les propriétés du matériau, en garantissant son intégrité structurelle et en améliorant la stabilité de sa précision. L'intégration étroite de ces deux éléments est la garantie indispensable d'un fonctionnement efficace, stable et durable de la transmission.

De la conduite automobile à l'utilisation d'engins de chantier, de la production d'énergie éolienne à l'usinage, l'arbre de sortie forgé a toujours joué un rôle essentiel, bien que souvent méconnu. À l'avenir, grâce à la modernisation numérique des techniques de forgeage, à l'application de nouveaux matériaux et à la mise en œuvre d'une conception intelligente, les arbres de sortie bénéficieront de performances encore améliorées, insufflant une forte dynamique au développement de l'industrie des réducteurs et contribuant à l'efficacité du secteur industriel mondial.

- Précédent : Manchon d'arbre pièces de châssis de grue manchon d'accouplement creux : manchon d'arbre de noyau de pièces de grue compatibles avec le forgeage

- Suivant : Différence entre le bloc de crochet et l'ensemble de crochet : Analyse des différences entre les composants essentiels du crochet de grue