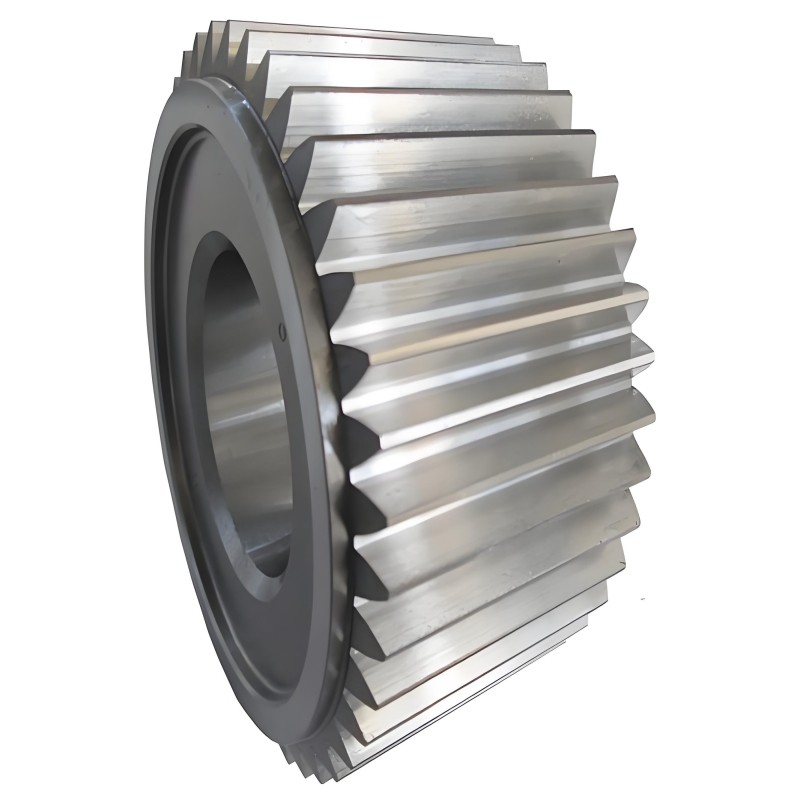

Engrenage planétaire forgé

1. Matériau : 17CrNiMo6-4/18CrNiMo7-6

2. Précision d'usinage :

Rectification cylindrique externe : ±0,001 mm

Précision dentaire : Grade 5

3. Cycle d'ouverture du moule : environ 30 jours

4. Personnalisation : Des services sur mesure sont disponibles.

5. Avantages :

Inspection complète du processus

Capacité de traitement de processus complet

Produits complets

6. Poids/Dimensions : Produire conformément aux dessins.

7. Artisanat : Forgeage

Présentation du produit :

Les engrenages planétaires sont des composants essentiels des réducteurs planétaires des éoliennes, jouant un rôle vital dans la conversion efficace de l'énergie de la faible vitesse de rotation du rotor à la vitesse élevée nécessaire à la production d'électricité. Leur processus de fabrication est particulièrement complexe et sophistiqué, comprenant une série d'étapes de précision : production d'acier allié de haute qualité (pour garantir des propriétés de matériau constantes), forgeage à chaud (pour renforcer l'intégrité structurelle et la résistance mécanique), traitements de normalisation et de revenu après forgeage (pour éliminer les contraintes internes et optimiser l'usinabilité du matériau), opérations d'ébauche (tournage et fraisage pour obtenir la forme de base), cémentation et trempe (pour obtenir une surface dure et résistante à l'usure et un cœur tenace), et finition de précision (rectification et rodage pour un contrôle dimensionnel ultra-fin).Chaque étape de la production impose des exigences extrêmement strictes en matière de précision d'usinage et de contrôle qualité. De l'uniformité de la composition des matériaux aux tolérances d'usinage et à la finition de surface, chaque détail est rigoureusement contrôlé afin de garantir que les engrenages planétaires répondent à des normes strictes de précision dimensionnelle, de précision du profil des dents et de lissage de surface. Ces critères rigoureux sont essentiels pour assurer un fonctionnement stable et fiable des engrenages dans les conditions extrêmes d'exploitation des éoliennes – caractérisées par des vitesses de rotation élevées, des charges dynamiques importantes et des contraintes cycliques continues – contribuant ainsi à l'efficacité et à la durabilité à long terme de l'ensemble du système éolien.

Avantages du produit :

Composant essentiel du train épicycloïdal, les engrenages planétaires influent directement et de manière décisive sur le rendement de transmission, la fiabilité opérationnelle et la durée de vie des réducteurs. Leur conception ingénieuse et leur qualité de fabrication sont des facteurs déterminants de leurs performances globales. Dotés d'un mécanisme de répartition de la charge sur plusieurs dents, ils optimisent l'espace grâce à un encombrement réduit qui maximise la densité de puissance tout en offrant un équilibre optimal entre légèreté et robustesse mécanique. Cette conception permet une intégration aisée dans les carters de réducteurs aux dimensions restreintes, sans compromettre la capacité de charge ni la durabilité.Dotés d'une technologie de pointe de modification du profil des dents – incluant une conception optimisée de la courbe en développante et des ajustements de micro-topographie – ces engrenages offrent une précision d'engrènement exceptionnelle. Ce perfectionnement minimise le jeu, assure une répartition uniforme des forces sur les surfaces des dents et permet une transmission de puissance fluide, silencieuse et à faibles vibrations, même en conditions de fonctionnement dynamiques. De plus, les surfaces des dents subissent un traitement de grenaillage rigoureux : des billes métalliques projetées à haute vitesse créent une couche de contrainte de compression résiduelle, contrant efficacement les contraintes de traction générées en fonctionnement. Ce procédé améliore considérablement la résistance à la fatigue des engrenages, atténue le risque d'amorçage et de propagation des fissures et prolonge leur durée de vie globale – un facteur essentiel pour garantir les performances à long terme des réducteurs de vitesse dans les applications exigeantes.

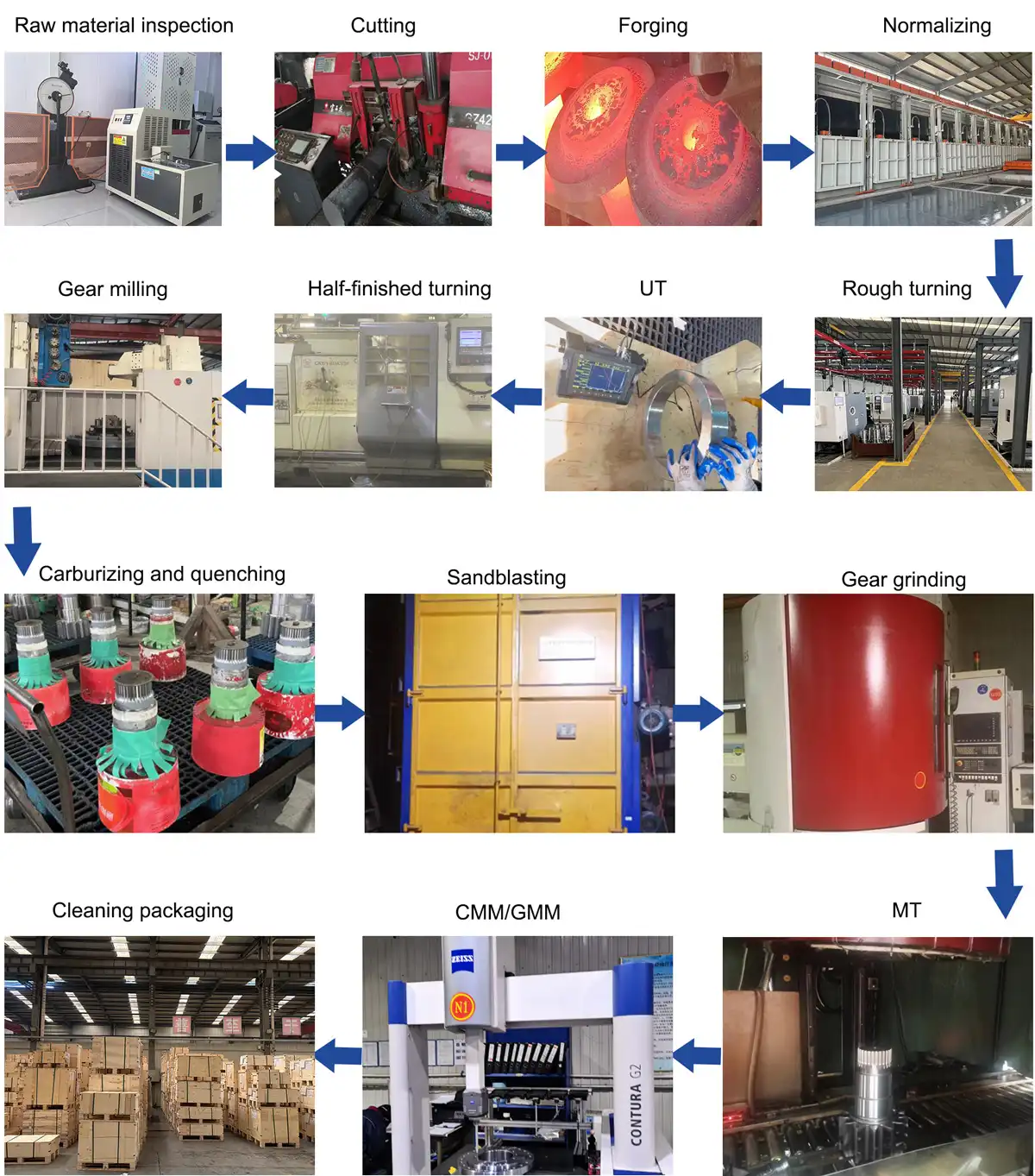

Processus de production :

Contrôle des matières premières → Découpe → Forgeage → Normalisation → Ébauche → Contrôle par ultrasons → Semi-finition → Fraisage d'engrenages → Cémentation et trempe → Sablage → Rectification d'engrenages → Contrôle par magnétoscopie → Contrôle par machine à mesurer tridimensionnelle (MMT) → Nettoyage et emballage

Emballage et expédition :

Avant leur expédition, les produits doivent subir un processus de prétraitement complet qui constitue une chaîne de contrôle qualité interconnectée. Tout d'abord, chaque article est nettoyé minutieusement – par ultrasons ou haute pression – afin d'éliminer les contaminants de surface, les résidus d'usinage et les impuretés, garantissant ainsi une finition impeccable conforme aux normes esthétiques et fonctionnelles. Ensuite, des étiquettes normalisées et conformes à la réglementation sont apposées, affichant clairement les informations essentielles sur le produit, telles que les numéros de lot, les spécifications techniques, les instructions d'utilisation et les avertissements de sécurité, pour une identification et une application faciles.De plus, des mesures antirouille ciblées sont mises en œuvre en fonction des matériaux des produits : les composants métalliques reçoivent des revêtements anticorrosion, un emballage sous vide ou des huiles antirouille, tandis que les pièces sensibles sont enveloppées dans des films résistants à l’humidité afin de ralentir l’oxydation et la formation de rouille pendant le stockage et le transport. Immédiatement après, des inspecteurs qualité qualifiés effectuent un examen visuel détaillé, complété par des contrôles dimensionnels de base, afin d’identifier tout défaut tel que rayures, bosses, déformations ou irrégularités susceptibles d’affecter les performances. Enfin, les produits ayant passé l’inspection sont correctement emballés avec des matériaux de protection – notamment de la mousse antichoc, des cartons renforcés et des doublures étanches à l’humidité – afin de garantir un transport sûr et d’éviter tout dommage dû à la manutention ou aux facteurs environnementaux. Ces articles conformes sont ensuite stockés temporairement dans un entrepôt organisé, classés par commande pour faciliter leur récupération, et mis en attente de planification d’expédition. Ce processus complet, du nettoyage à l’entreposage, garantit le maintien des produits en parfait état, assurant ainsi un transport sans encombre et une utilisation fiable par les clients.

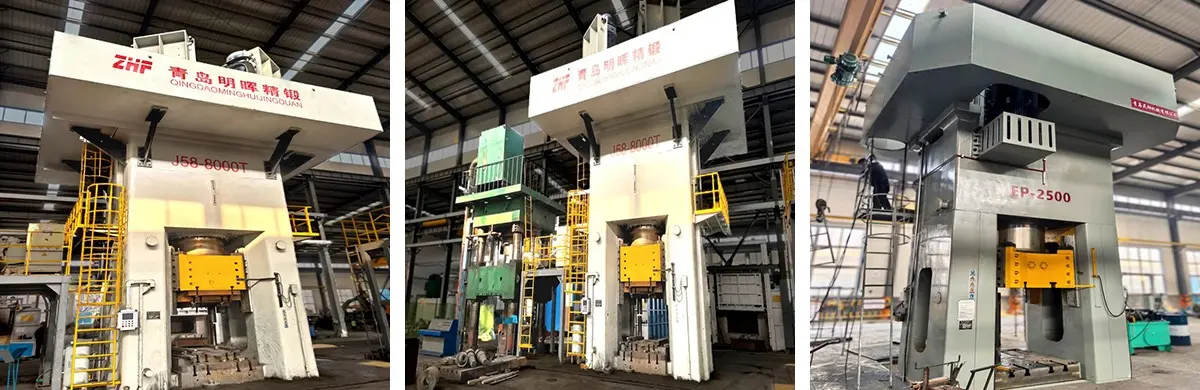

Force de l'entreprise :

L'entreprise est dotée d'un ensemble complet d'équipements d'inspection et de test de pointe, à la pointe de l'industrie, comprenant des spectromètres importés, des analyseurs d'azote-hydrogène-oxygène, des microscopes métallographiques Zeiss, des machines à mesurer tridimensionnelles (MMT) Zeiss et des détecteurs de défauts à ultrasons multiéléments M2M. Cet écosystème matériel avancé confère à l'organisation des capacités de test complètes et intégrées couvrant toutes les dimensions critiques de la qualité : il permet une analyse précise de la composition chimique des matières premières, une évaluation rigoureuse des paramètres de performance des matériaux (tels que la dureté et la résistance à la traction), une mesure précise de la précision dimensionnelle et des tolérances de position, ainsi qu'une évaluation approfondie de l'intégrité structurelle.Au-delà de ces fonctions essentielles, l'équipement prend en charge les essais non destructifs (END) de haute précision, une capacité clé permettant de détecter les défauts internes infimes, les microfissures ou les irrégularités structurelles sans compromettre l'intégrité des matériaux ni des produits finis. Ce cadre de contrôle robuste et multicouche garantit une validation rigoureuse de la qualité à chaque étape de la production, depuis l'inspection des matières premières à réception jusqu'à la validation du produit final. Il garantit non seulement la fiabilité constante et la qualité supérieure de tous les produits, mais souligne également l'engagement indéfectible de l'entreprise à respecter les normes les plus strictes en matière de précision, d'excellence technique et d'intégrité opérationnelle dans toutes ses activités.