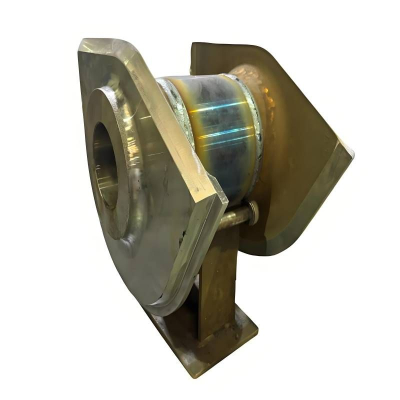

Boîte de vitesses à double arbre de sortie

1. Matériau : 17CrNiMo6-4/18CrNiMo7-6/20CrMnMo

2. Précision d'usinage :

Meulage cylindrique externe : ±0,001 mm

Précision des dents : Grade 5

3. Cycle d'ouverture du moule : environ 45 jours

4. Personnalisation : La personnalisation est acceptée.

5. Avantages :

Inspection complète du processus

Capacité de traitement complet du processus

Produits complets

6. Poids : dépend de la sélection du client

7. Artisanat : Forge

Présentation du produit :

L'arbre de sortie d'un réducteur d'orientation est un élément de transmission essentiel qui relie la puissance interne du réducteur aux dispositifs porteurs externes. Plus précisément, il est responsable du transfert du couple généré à l'intérieur du réducteur vers les mécanismes externes tels que les couronnes d'orientation et les réducteurs. Sa conception et ses performances influencent directement l'efficacité de la transmission, la stabilité opérationnelle et la durée de vie de l'ensemble du système.

Avantages du produit :

Dans les réducteurs d'orientation destinés aux engins de chantier et aux éoliennes, l'arbre de sortie est un composant essentiel reliant le système de transmission au mécanisme d'exécution. Sa conception et ses performances globales ont un impact direct sur la fiabilité, l'efficacité et la durée de vie de l'équipement. Parmi ses principaux avantages, on peut citer sa forte capacité de charge et sa résistance aux chocs, sa transmission de haute précision et silencieuse, son excellente résistance à la fatigue et à l'usure, son adaptabilité à divers types d'interfaces et sa compatibilité avec les environnements d'exploitation difficiles.

Processus de production :

Inspection des matières premières → Découpe → Forgeage → Normalisation → Dégrossissage → UT → Tournage fini → Cannelure laminée → Fraisage d'engrenages → Cémentation et trempe → Taraudage → Sablage → Filetage → Rectification cylindrique → Rectification d'engrenages → Rectification de cannelures → MT → CMM/GMM → Nettoyage de l'emballage

Avant expédition, chaque produit est soumis à un processus de préparation rigoureux avant la livraison pour garantir la qualité et l'intégrité à l'arrivée. Tout d'abord, toutes les marchandises sont soigneusement nettoyées pour éliminer tous les fluides d'usinage résiduels, la poussière ou les débris du processus de production. Cette étape est essentielle pour éviter la contamination et garantir un assemblage ou une utilisation en douceur par le client. Ensuite, un étiquetage clair et standardisé est appliqué, qui comprend des informations clés telles que le modèle du produit, le numéro de série, la qualité du matériau, le code de lot et les instructions de manipulation pour une identification et une traçabilité faciles.

Pour protéger les composants métalliques comme les arbres ou les engrenages contre la corrosion pendant le stockage et le transport, notamment, un traitement antirouille professionnel est mis en œuvre. Il consiste généralement à appliquer une huile antirouille, un film VCI (inhibiteur de corrosion volatil) ou des revêtements protecteurs, selon le matériau du produit et la durée du transport. Après ces préparatifs, une inspection finale complète est effectuée par le personnel du contrôle qualité. Cette inspection vérifie que toutes les dimensions, la qualité de surface et les performances sont conformes aux normes spécifiées, et toute non-conformité est corrigée immédiatement avant de poursuivre.

Une fois le produit inspecté, il est soigneusement emballé avec des matériaux appropriés, tels que de la mousse antichoc, du carton ondulé ou des caisses en bois, pour le protéger des dommages mécaniques, de l'humidité et des impacts extérieurs pendant le transport. Enfin, les produits emballés sont systématiquement stockés dans un entrepôt dédié, où les conditions environnementales (température et humidité) sont contrôlées afin de préserver la qualité du produit jusqu'au début du processus d'expédition.

Force de l'entreprise :

L'entreprise est fière de son infrastructure de fabrication robuste, comprenant 20 lignes de production de forgeage robuste. Ces lignes sont principalement composées de presses à vis avancées, de marteaux de forgeage et de laminoirs à anneaux à grande échelle, avec sa ligne de marteaux de forgeage de 25 tonnes se distinguant comme la plus importante. le plus grand équipement de forgeage au marteau de ce type en Chine, un témoignage clé de ses capacités matérielles de pointe.

Au-delà du forgeage, la force technique de l'entreprise est également soulignée par son portefeuille d'équipements : il abrite plus de 600 dispositifs d'usinage et de test de base, dont 10 ensembles de lignes de nitruration et de cémentation Aichelin, reconnues comme faisant partie des systèmes de traitement thermique les plus sophistiqués au monde. Cette intégration d'équipements de forgeage, d'usinage et de traitement thermique de premier ordre permet à l'entreprise decapacités de production complètes en série et sur toute la chaîne industrielledans le secteur.

En tirant parti de cette configuration complète, l'entreprise est bien placée pour fournir des solutions personnalisées « à guichet unique » aux clients, couvrant de manière transparente chaque étape, depuis les ébauches de matières premières jusqu'aux produits entièrement finis et conçus avec précision, éliminant ainsi le besoin pour les clients de se coordonner avec plusieurs fournisseurs et garantissant une qualité et une efficacité constantes tout au long du cycle de production.