Pièces forgées pour arbres transversaux

1. Matériau : 17CrNiMo6-4 / 18CrNiMo7-6 / 20CrMnMo

2. Précision d'usinage : ±0,1 mm

3. Cycle d'ouverture du moule : environ 45 jours

4. Personnalisation : Fabrication de produits sur mesure qui répondent strictement à vos spécifications techniques.

5. Avantages :

Inspection du processus à 100 %

Capacité de traitement intégrée

Offre de produits complète

6. Poids/Dimensions : Le calcul de la consommation de matériaux et du poids final du produit sera régi par les dessins fournis par le Client.

7. Artisanat : Forgeage

Présentation du produit :

Dans le secteur pétrochimique, les arbres de transmission sont essentiels aux systèmes d'accouplement classiques. Leur rôle principal est de transmettre le couple et d'assurer la synchronisation des mouvements entre des arbres fonctionnant sur des axes différents, au sein d'une large gamme d'équipements critiques : pompes haute pression, compresseurs industriels et agitateurs robustes qui pilotent les processus de production. La particularité de ces composants réside dans leur capacité exceptionnelle à fonctionner dans les conditions d'exploitation les plus extrêmes du secteur. Ils doivent en effet compenser efficacement les défauts d'alignement angulaire, les décalages axiaux dus à la dilatation thermique des canalisations et des machines, ainsi que les déplacements radiaux résultant de vibrations prolongées ou des tolérances d'installation. Conçus pour résister aux variations de température extrêmes, à la corrosion par les vapeurs d'hydrocarbures et à l'exposition aux fluides haute pression, les arbres de transmission sont capables de maintenir leur intégrité structurelle dans des environnements qui compromettraient les pièces de transmission standard. Leur conception — qui englobe la qualité des matériaux (souvent des aciers alliés à haute résistance traités par trempe ou cémentation pour une durabilité accrue), la géométrie des paliers et l'architecture de répartition des charges — ainsi que leurs performances mécaniques fondamentales, déterminent directement la stabilité des équipements interconnectés, la fiabilité à long terme des systèmes de transmission et la sécurité d'exploitation des installations pétrochimiques. La défaillance d'un seul arbre transversal peut entraîner un arrêt de production imprévu, perturber des lignes de production critiques, voire provoquer des fuites de matières dangereuses, soulignant ainsi son caractère irremplaçable pour le maintien d'opérations pétrochimiques fluides et sécurisées.

Avantages du produit :

Dans le secteur pétrochimique, les arbres transversaux constituent la pierre angulaire des systèmes de transmission mécanique, y compris les accouplements à grande échelle et les joints universels d'arbre transversal, et servent de composant principal pour transférer le mouvement de rotation et le couple entre des arbres qui se croisent ou sont mal alignés sur les équipements de production critiques. Les spécifications de conception et les performances mécaniques globales de ces arbres transversaux dictent directement l'efficacité de la transmission, la fiabilité opérationnelle et la sécurité sur site de l'ensemble de la machine, car même des défauts de performance mineurs peuvent perturber les flux de travail pétrochimiques de base. Conçus pour une résistance à la traction élevée et une excellente résistance à la fatigue, les arbres de transmission sont fabriqués par usinage de précision afin de garantir des tolérances dimensionnelles strictes et une grande régularité structurelle. Dotés de systèmes d'étanchéité avancés, ils empêchent efficacement les fuites d'huile de lubrification et bloquent la pénétration de contaminants externes, tels que la poussière, l'humidité et les vapeurs d'hydrocarbures corrosives présentes dans les environnements pétrochimiques. Cette conception robuste permet aux arbres de transmission de fonctionner de manière stable et durable, même dans les conditions de travail difficiles, humides et fortement polluées de l'industrie, où l'exposition à des fluides agressifs et à des charges cycliques continues dégraderait rapidement les composants de transmission classiques. Leur capacité à résister à des contraintes opérationnelles extrêmes tout en préservant l'intégrité de la transmission en fait un élément indispensable des systèmes mécaniques pétrochimiques, garantissant le fonctionnement continu des pompes, compresseurs et agitateurs qui pilotent les processus de production clés.

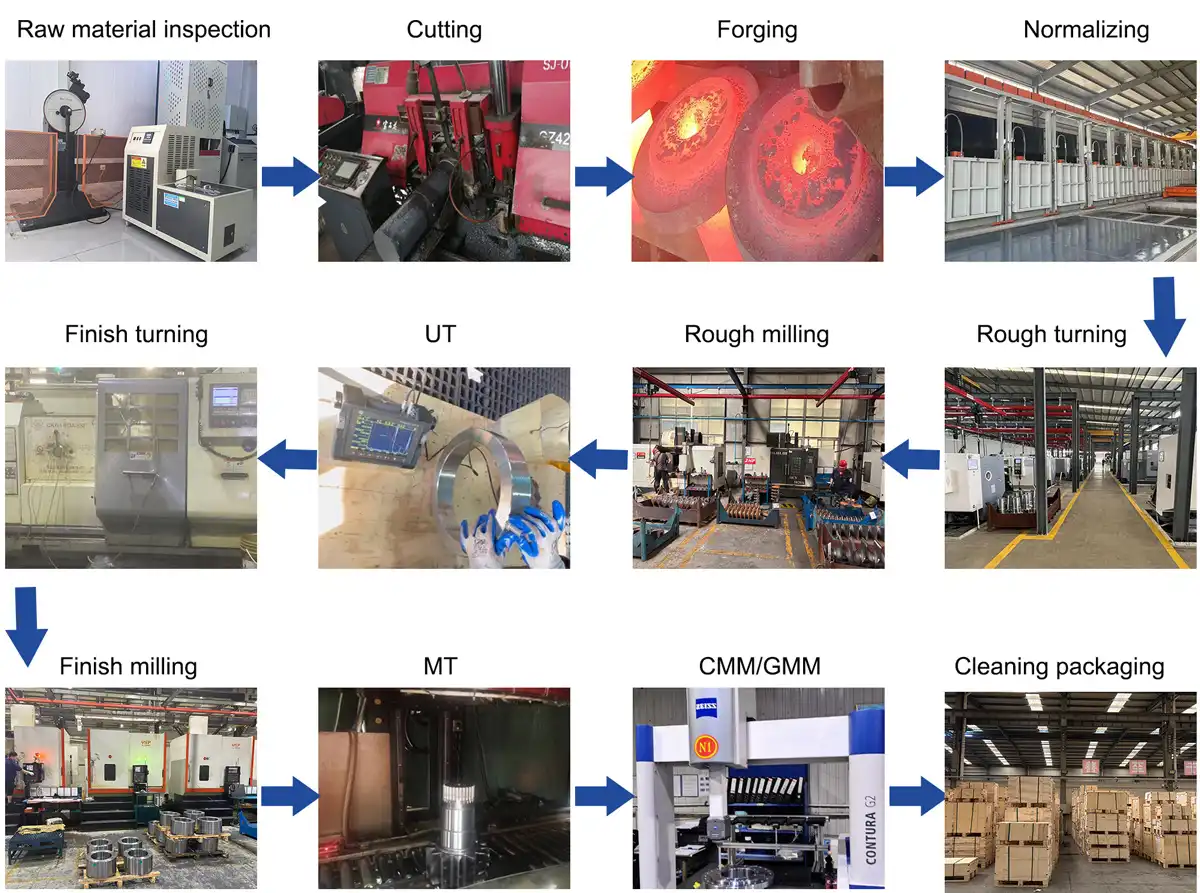

Processus de production :

Contrôle des matières premières → Découpe → Forgeage → Normalisation → Ébauche → Ébauche par fraisage → Contrôle par ultrasons → Finition par tournage → Finition par fraisage → Contrôle par magnétoscopie → Contrôle par machine (CMM/GMM) → Nettoyage et emballage

Emballage et expédition :

Notre équipe d'assurance qualité dédiée applique un cadre de contrôle qualité rigoureux et complet pour chaque commande, ne négligeant aucun détail afin de garantir les normes de qualité les plus élevées à nos clients internationaux. Avant expédition, chaque composant fait l'objet d'une préparation en trois étapes pour assurer un état optimal et la conformité aux spécifications techniques : premièrement, tous les produits sont soumis à un nettoyage approfondi en plusieurs étapes – utilisant des dégraissants industriels et un rinçage haute pression – afin d'éliminer tous les résidus de fabrication, notamment la poussière d'usinage, les dépôts de lubrifiant et les copeaux de métal susceptibles de compromettre les performances ou de provoquer de la corrosion à long terme ; deuxièmement, chaque article est muni d'étiquettes claires et durables contenant des informations essentielles telles que la référence, le code de lot, la nuance de matériau, la date de production et les certifications de conformité, permettant une traçabilité complète tout au long de la chaîne d'approvisionnement et simplifiant la gestion des stocks pour nos partenaires ; troisièmement, un revêtement antirouille uniforme de qualité industrielle est appliqué par pulvérisation ou immersion automatisée, formant une barrière protectrice qui protège les composants métalliques de l'oxydation, de l'humidité et des conditions environnementales difficiles pendant le transport et le stockage.Après cette préparation, nos spécialistes certifiés en contrôle qualité effectuent un contrôle visuel et dimensionnel complet. Ils vérifient que chaque produit respecte des seuils de tolérance stricts, des exigences de finition de surface et des critères d'intégrité structurelle, et rejettent toute unité présentant même des écarts minimes afin de garantir une qualité irréprochable. Enfin, les produits inspectés et approuvés sont soigneusement emballés dans des matériaux sur mesure absorbant les chocs (notamment des inserts en mousse et un emballage résistant à l'humidité) afin d'éviter les rayures, les bosses ou tout dommage structurel pendant le transport. Ces articles emballés sont ensuite stockés de manière systématique dans notre entrepôt climatisé et parfaitement équipé, où les stocks sont suivis en temps réel grâce à un système de gestion logistique. Ceci garantit une disponibilité immédiate pour l'expédition dès la demande de livraison, minimisant ainsi les délais et assurant le respect des échéances pour chaque commande client.

Force de l'entreprise :

Fondée en 1986, Zhangqiu Heavy Forging Co., Ltd. a toujours privilégié une stratégie opérationnelle axée sur le marché et une philosophie de service centrée sur le client depuis plus de trois décennies. D'un atelier de forge régional, l'entreprise est devenue un spécialiste de la forgeage de pièces lourdes reconnu à l'échelle nationale et compétitif à l'international. Forte de son engagement indéfectible envers la précision des produits et les solutions sur mesure proposées à ses clients, elle a su gagner la confiance d'entreprises nationales et de partenaires internationaux dans les secteurs de l'automobile, de la pétrochimie, des engins de chantier et des énergies nouvelles. Son développement constant, porté par l'innovation, lui a permis d'établir des normes d'excellence en matière de fiabilité et de technologie.Aujourd'hui, Zhangqiu Heavy Forging exploite un écosystème de fabrication complet et intégré englobant six divisions d'activité principales— forgeage, forgeage libre, laminage d'anneaux, usinage de précision, fabrication de crochets de levage, rivetage et soudage — permettant des capacités de production de bout en bout qui éliminent les goulots d'étranglement de la chaîne d'approvisionnement pour les clients. S'étendant sur un vaste campus de production de 300 000 mètres carrés avec 120 000 mètres carrés d'espace d'atelier modernisé, l'installation est équipée de presses à forger de pointe (dont des presses hydrauliques de 5 000 tonnes et des laminoirs à anneaux de précision), de centres d'usinage CNC et de laboratoires de tests de qualité avancés, garantissant un contrôle total sur chaque étape de la production, du forgeage des matières premières à la livraison des composants finis. Avec une main-d'œuvre dévouée de plus de 1 000 professionnels qualifiés, dont une équipe de R&D composée d'ingénieurs métallurgiques et de spécialistes des procédés, l'entreprise atteint une valeur de production annuelle supérieure à 1 milliard de yuans, fournissant des composants forgés de haute performance tels que des moyeux de véhicules électriques, des réducteurs, des arbres transversaux pétrochimiques et des crochets de levage robustes à des clients dans plus de 20 pays et régions. Son engagement envers la qualité est également souligné par le respect des normes internationales, notamment ISO 9001, IATF 16949 et les spécifications API, ainsi que par sa capacité à fournir des solutions de forge personnalisées qui répondent aux exigences techniques les plus strictes des industries allant des groupes motopropulseurs automobiles aux systèmes de transmission pétrochimiques. Au-delà de l'échelle de fabrication, Zhangqiu Heavy Forging se différencie par une innovation technologique continue : ses processus de forgeage de forme quasi nette réduisent les déchets de matériaux de 25 % tout en réduisant le temps d'usinage en aval, et son système numérique de gestion de la qualité permet une traçabilité en temps réel et une optimisation des processus. Ce mélange d'envergure, d'expertise technique et d'orientation client positionne l'entreprise comme un partenaire stratégique de confiance pour les clients à la recherche de composants forgés fiables et de haute qualité pour alimenter leurs opérations critiques.