Roue dentée pour équipement pétrochimique

1.Matériau : 42CrMo

2. Précision d'usinage :

Hors cercle : ±0,01 mm

3. Cycle d'ouverture du moule : environ 45 jours

4. Personnalisation : Nous concevons et fabriquons des produits sur mesure répondant précisément à vos exigences techniques.

5. Avantages :

Notre inspection stricte des processus garantit que chaque produit répond aux normes sans défaut.

Un processus simplifié et centralisé permet de réaliser des économies et d'améliorer l'efficacité.

De la gamme standard à la gamme sur mesure, notre vaste choix de produits répond à tous vos besoins.

6. Artisanat : Forgeage

Présentation du produit :

La roue dentée est un élément essentiel des systèmes de transmission de puissance de l'industrie pétrochimique. Ses performances globales sont directement liées à la continuité de la production et à la sécurité des procédés, constituant un maillon indispensable au fonctionnement stable et sûr des installations pétrochimiques. La fonction principale de la roue dentée est de convertir le mouvement de rotation généré par les moteurs primaires – tels que les moteurs électriques ou hydrauliques – en mouvement linéaire ou cyclique de la chaîne correspondante. Cette conversion précise est réalisée grâce à l'engrènement précis entre les dents de la roue dentée et les maillons de la chaîne. Cet engrènement coordonné entraîne ensuite le fonctionnement des composants porteurs de charges lourdes dans les installations pétrochimiques, notamment les convoyeurs pour le transport des matières premières et des produits finis, ainsi que les arbres d'agitation pour le mélange des réactifs dans les cuves et les réacteurs.

Avantages du produit :

Fabriqués généralement à partir d'alliages métalliques à haute résistance, les pignons subissent une série de traitements thermiques spécifiques, tels que la trempe et la cémentation, afin d'obtenir une surface dure et résistante à l'usure, associée à un noyau robuste et ductile. Cette structure optimisée leur permet de supporter efficacement des couples élevés et des chocs soudains lors d'un fonctionnement prolongé. Offrant une transmission de puissance stable et à haut rendement, les pignons excellent dans l'adaptation aux conditions de travail complexes des installations pétrochimiques, des zones à haute température et haute pression aux environnements poussiéreux et corrosifs. Cette fiabilité est essentielle pour garantir la continuité de la production. Dans le secteur pétrochimique, les pignons sont devenus des composants clés des machines lourdes et des systèmes de manutention, grâce à leurs atouts exceptionnels : capacité de charge remarquable, grande résistance aux environnements difficiles, rendement de transmission élevé, conception compacte et maintenance aisée. Leurs performances ayant un impact direct sur la sécurité de la production, la continuité des opérations et la rentabilité globale, les pignons se sont imposés comme des éléments indispensables des systèmes de transmission de puissance de l'industrie pétrochimique.

Processus de production :

Inspection des matières premières→Coupe→Forgeage→Normalisation→Tournage grossier→Ébauche par fraisage→Utah→Trempé et revenu→Grenaillage de précontrainte→MT→Tournage terminé→Fraisage terminé→Perçage et taraudage→CMM/GMM→Nettoyage des emballages

Emballage et expédition :

Notre équipe d'assurance qualité dédiée met en œuvre des protocoles de contrôle qualité rigoureux et spécifiques à chaque commande, ne négligeant aucun détail. Avant expédition, tous les produits font l'objet d'un processus de préparation standardisé en trois étapes afin de garantir un état optimal et leur conformité :

Premièrement, chaque unité est soumise ànettoyage industriel minutieux— en utilisant des méthodes de lavage par ultrasons ou à haute pression — pour éliminer tous les résidus d'usinage, les contaminants de surface et les poussières métalliques accumulés pendant la production. Deuxièmement,étiquettes d'identification claires et normaliséessont apposées sur chaque produit, affichant des informations essentielles telles que les numéros de modèle, les codes de lot, les spécifications techniques et les dates d'inspection, permettant une identification simple du produit et une traçabilité complète tout au long de la chaîne d'approvisionnement. Troisièmement, une couche derevêtement antirouille de qualité industrielleUn traitement est appliqué avec soin à toutes les surfaces métalliques ; pour les composants de précision, des mesures de protection supplémentaires telles que le conditionnement sous vide ou l’emballage antirouille sont mises en œuvre afin de garantir une résistance à la corrosion à long terme pendant le stockage et le transport. Une fois ces étapes préparatoires terminées, nos inspecteurs certifiés effectuent un contrôle.inspection visuelle et dimensionnelle complèteNous vérifions la finition de surface, l'uniformité du revêtement, l'exactitude de l'étiquetage et l'intégrité générale du produit selon des normes de qualité strictes. Seuls les produits ayant passé avec succès ce contrôle final sont emballés. Enfin, les produits conformes sont soigneusement conditionnés dans de la mousse antichoc, des doublures résistantes à l'humidité et des cartons ondulés renforcés, adaptés à la taille et à la fragilité de chaque article. Ces produits emballés sont ensuite stockés méthodiquement dans notre entrepôt, triés par numéro de commande pour une recherche rapide, et conservés prêts à être expédiés dès confirmation des instructions d'expédition.

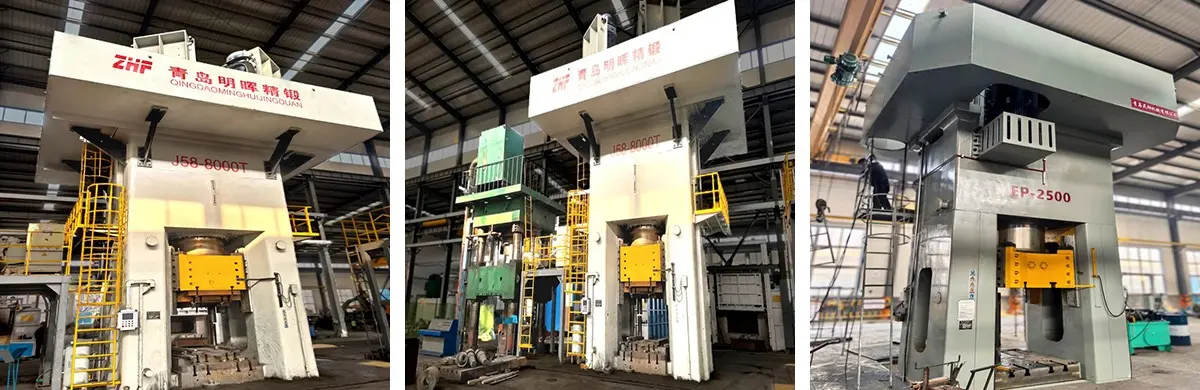

Force de l'entreprise :

La haute direction de l'entreprise considère depuis longtemps la transformation numérique comme une priorité stratégique essentielle et poursuit constamment l'intégration approfondie des technologies numériques dans la gestion opérationnelle quotidienne. À cette fin, nous avons construit une plate-forme numérique intuitive et intégrée aux données qui permet entièrement la gestion en ligne des processus métier critiques, notamment le reporting des défauts en temps réel, l'examen standardisé des non-conformités, la traçabilité des produits de bout en bout et l'audit hiérarchique à plusieurs niveaux. Ce système numérique optimise le flux de travail de retour d'erreurs en permettant aux équipes de première ligne de soumettre des rapports de problèmes avec des photos jointes et des descriptions détaillées en temps réel. Les problèmes soumis sont ensuite automatiquement acheminés vers le personnel responsable concerné, éliminant ainsi les retards causés par les procédures de transfert manuel. Pour les examens de non-conformité, la plateforme standardise l'ensemble du processus avec des étapes d'approbation clairement définies et une tenue de registres électroniques, garantissant que chaque décision est entièrement traçable et strictement alignée sur les normes de qualité établies. La fonction de traçabilité complète des produits connecte de manière transparente les points de données couvrant les inspections d'entrée des matières premières, chaque étape du processus de production et la livraison du produit final, permettant aux utilisateurs autorisés de récupérer l'historique complet de n'importe quel produit en quelques secondes. De plus, le module d'audit hiérarchique prend en charge des plans d'audit personnalisables, un suivi des progrès en temps réel et une génération automatisée de rapports, garantissant que les contrôles de qualité couvrent tous les niveaux opérationnels sans aucun angle mort. En numérisant ces processus opérationnels clés, nous avons non seulement grandement amélioré la standardisation de la résolution des problèmes, mais nous avons également réduit le temps moyen de résolution des problèmes de plus de 30 %. Cette mise à niveau numérique a directement amélioré l'efficacité opérationnelle globale de l'entreprise, tout en renforçant encore sa capacité à maintenir des opérations de production stables et de haute qualité.