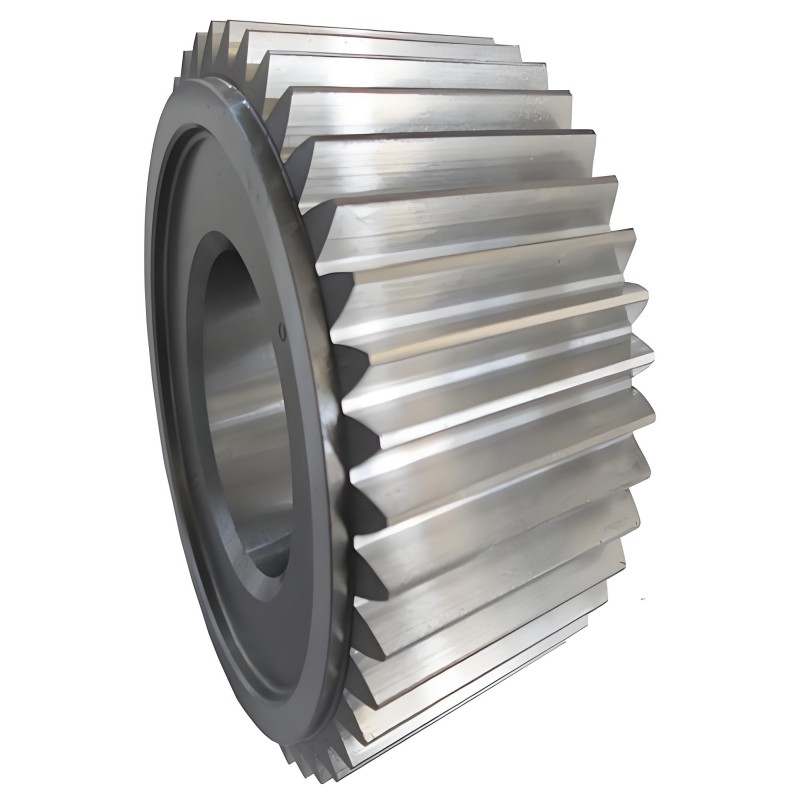

Pièces forgées pour engrenages planétaires

1. Matériau : 17CrNiMo6-4/18CrNiMo7-6

2. Précision d'usinage :

Rectification cylindrique externe : ±0,001 mm

Précision dentaire : Grade 5

3. Cycle d'ouverture du moule : environ 30 jours

4. Personnalisation : Des services sur mesure sont disponibles.

5. Avantages :

Inspection complète du processus

Capacité de traitement complet du processus

Produits complets

6. Poids/Dimensions : Produire conformément aux dessins.

7. Artisanat : Forgeage

Présentation du produit :

Les engrenages planétaires sont des éléments essentiels du train d’engrenages planétaires dans les boîtes de vitesses augmentant la vitesse des éoliennes. Leur tâche principale consiste à convertir efficacement la faible vitesse du rotor de la turbine en la vitesse élevée requise pour la production d’électricité. Le processus de fabrication de ces engrenages est complexe et exige une grande précision, suivant une séquence d'étapes bien définie. Tout d'abord, un acier allié de haute qualité est produit afin de garantir des performances matérielles constantes. Vient ensuite le forgeage à chaud, qui renforce la structure et la durabilité des engrenages. Après le forgeage, des traitements de normalisation et de revenu sont appliqués pour réduire les contraintes internes et faciliter l'usinage du matériau. Puis, des opérations d'ébauche telles que le tournage et le fraisage donnent aux engrenages leur forme de base. La cémentation et la trempe créent ensuite une surface dure et résistante à l'usure tout en préservant la ténacité du cœur. Enfin, une finition de précision, comme la rectification et le rodage, assure des dimensions ultra-précises. Chaque étape requiert un contrôle qualité rigoureux. De l'uniformité de la composition de l'acier aux tolérances d'usinage et à la rugosité de surface, tous les détails sont surveillés de près. Ceci est essentiel pour garantir le fonctionnement stable et fiable des engrenages dans les conditions d'exploitation difficiles des éoliennes — vitesses de rotation élevées, charges dynamiques importantes et contraintes cycliques constantes — contribuant ainsi à l'efficacité et à la durabilité à long terme de l'ensemble du système éolien.

Avantages du produit :

Élément essentiel du train d'engrenages planétaires, les engrenages planétaires ont un impact direct et déterminant sur l'efficacité de la transmission, la fiabilité de fonctionnement et la durée de vie des réducteurs de vitesse. Leur performance globale repose entièrement sur deux facteurs critiques : une conception structurelle innovante et une qualité de fabrication supérieure.Conçus avec un mécanisme de répartition de charge à denture multiple, ces engrenages offrent un encombrement exceptionnel grâce à une conception compacte qui maximise la densité de puissance. Cette conception assure un équilibre idéal entre légèreté et robustesse mécanique, permettant une intégration aisée dans l'espace restreint des carters de réducteurs sans compromettre la capacité de charge ni la durabilité. Pour garantir une précision d'engrènement supérieure, des technologies avancées d'optimisation du profil des dents sont mises en œuvre, notamment une conception affinée de la courbe en développante et des ajustements de micro-topographie. Ces améliorations minimisent le jeu des engrenages, assurent une répartition uniforme des forces sur les surfaces des dents et permettent une transmission de puissance fluide, silencieuse et à faibles vibrations, même en conditions de charge dynamique. De plus, les surfaces des dents subissent un grenaillage rigoureux. Des billes métalliques à haute vitesse sont projetées sur la surface de l'engrenage, créant une couche de contrainte de compression résiduelle qui compense efficacement les contraintes de traction générées en fonctionnement. Ce traitement augmente considérablement la résistance à la fatigue des engrenages, réduit le risque d’amorçage et de propagation des fissures et, en fin de compte, prolonge leur durée de vie – un avantage crucial pour maintenir les performances à long terme des réducteurs de vitesse dans des environnements de travail exigeants.

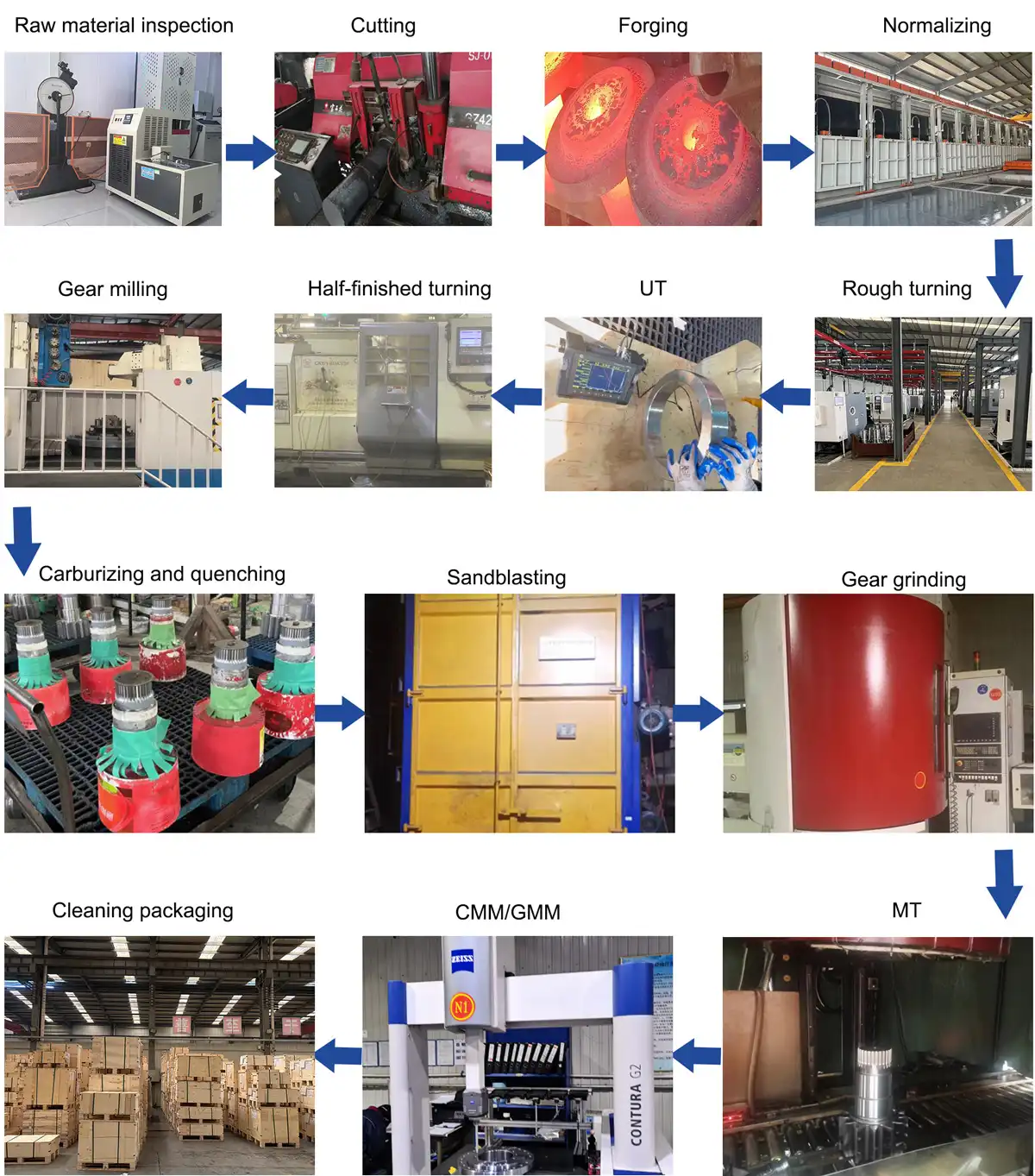

Processus de production :

Contrôle des matières premières → Découpe → Forgeage → Normalisation → Ébauche → Contrôle par ultrasons → Semi-finition → Fraisage d'engrenages → Cémentation et trempe → Sablage → Rectification d'engrenages → Contrôle par magnétoscopie → Contrôle par machine à mesurer tridimensionnelle (MMT) → Nettoyage et emballage

Emballage et expédition :

Avant expédition, tous les produits doivent passer par un processus de préparation et de contrôle qualité entièrement intégré, conçu pour garantir que chaque unité réponde à des normes strictes avant de quitter l'usine.Tout d'abord, chaque article est soumis à un nettoyage en profondeur : nettoyage par ultrasons pour les composants de précision ou lavage haute pression pour les pièces plus volumineuses. Cette étape élimine efficacement les contaminants de surface, les résidus d'usinage et toutes les impuretés résiduelles, garantissant une finition impeccable qui répond aux exigences fonctionnelles et esthétiques. Ensuite, des étiquettes normalisées et conformes à la réglementation sont apposées sur chaque produit, indiquant clairement les informations clés telles que les numéros de lot, les spécifications techniques, les instructions d'utilisation et les consignes de sécurité. Ces étiquettes facilitent l'identification, simplifient la gestion des stocks et garantissent une utilisation correcte par les clients. En fonction des propriétés spécifiques des matériaux de chaque produit, des mesures anticorrosion ciblées sont ensuite mises en œuvre. Les composants métalliques sont traités avec des revêtements antirouille, conditionnés sous vide ou enduits d'une huile antirouille de qualité industrielle ; les pièces électroniques ou mécaniques sensibles sont enveloppées dans des films étanches à l'humidité pour prévenir l'oxydation et la rouille pendant le stockage et le transport longue distance. Immédiatement après ces étapes préparatoires, des inspecteurs qualité professionnels effectuent des contrôles complets – combinant des évaluations visuelles et une vérification dimensionnelle de base – afin de repérer tout défaut potentiel tel que rayures, bosses, déformations ou incohérences fonctionnelles susceptibles de compromettre les performances. Seuls les produits qui réussissent ces inspections rigoureuses passent à l'étape finale de l'emballage, où ils sont protégés par des matériaux tels que des inserts en mousse absorbant les chocs, des cartons ondulés renforcés et des doublures résistantes à l'humidité afin de les protéger contre les dommages causés par une manutention brutale, les vibrations ou l'exposition aux intempéries.Enfin, les produits entièrement préparés sont stockés dans un entrepôt parfaitement organisé, triés par commande pour un accès rapide et efficace. Ils restent dans cette zone dédiée, prêts à être expédiés dès la confirmation des dates de livraison. Ce processus intégré et fluide – comprenant le nettoyage, l'étiquetage, le traitement antirouille, le contrôle qualité, l'emballage et l'entreposage – garantit que chaque produit est livré en parfait état, assurant ainsi un transport sûr et une performance fiable pour l'utilisateur final.

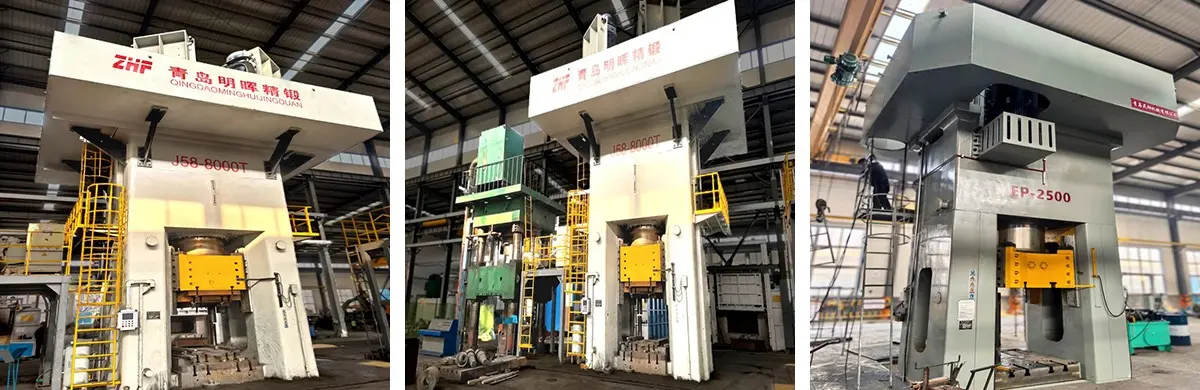

Force de l'entreprise :

L'entreprise est équipée d'une gamme complète d'instruments d'inspection et de contrôle de pointe, comprenant des spectromètres importés, des analyseurs d'azote-hydrogène-oxygène, des microscopes métallographiques Zeiss, des machines à mesurer tridimensionnelles (MMT) Zeiss et des détecteurs de défauts à ultrasons multiéléments M2M.Cette infrastructure matérielle de pointe offre à l'entreprise des capacités de contrôle qualité complètes et multidimensionnelles, couvrant chaque étape critique du processus de production. Elle permet une analyse précise de la composition chimique des matières premières, une évaluation rigoureuse des performances clés des matériaux (dureté, résistance à la traction, etc.), une mesure précise de la précision dimensionnelle et des tolérances géométriques, ainsi qu'une évaluation approfondie de l'intégrité structurelle. De plus, ces outils avancés prennent en charge les essais non destructifs (END) de haute précision, une fonction essentielle pour identifier les défauts internes, les microfissures et les anomalies structurelles sans endommager les matériaux ni les produits finis. Ce système de contrôle qualité robuste et multiniveaux garantit une validation rigoureuse à chaque étape, de l'inspection des matières premières à l'approbation du produit final. Il garantit non seulement une fiabilité et une qualité supérieures pour tous les produits, mais témoigne également de l'engagement indéfectible de l'entreprise à respecter les normes les plus strictes en matière de précision, d'excellence technologique et d'intégrité opérationnelle dans l'ensemble de ses activités.