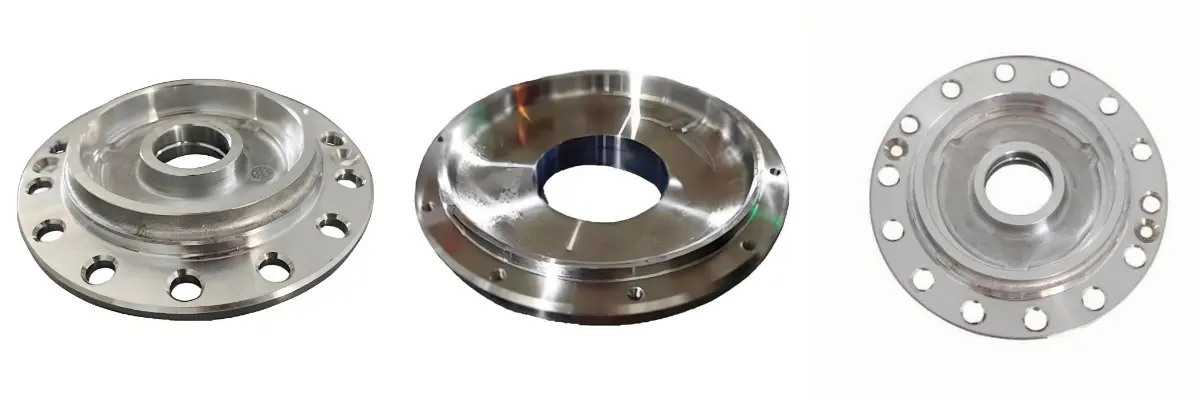

Base de la voiture électrique en construction

1.Matériau : 42CrMo

2. Précision d'usinage :

Hors cercle : ±0,01 mm

3. Cycle d'ouverture du moule : environ 45 jours

4. Personnalisation : Nous concevons et fabriquons des produits sur mesure répondant précisément à vos exigences techniques.

5. Avantages :

Notre inspection stricte des processus garantit que chaque produit répond aux normes sans défaut.

Un processus simplifié et centralisé permet de réaliser des économies et d'améliorer l'efficacité.

De la gamme standard à la gamme sur mesure, notre vaste choix de produits répond à tous vos besoins.

6. Artisanat : Forgeage

Présentation du produit :

La base du rotor constitue un élément porteur essentiel du moteur d'appoint des véhicules à énergies nouvelles (VEN), remplissant une double fonction : elle sert de point de fixation précis pour les aimants permanents et les noyaux du rotor, garantissant ainsi un positionnement stable des composants, tout en assurant la transmission efficace du couple à l'ensemble du système moteur. Véritable « colonne vertébrale » du rotor, sa qualité – englobant l'intégrité structurelle, la précision dimensionnelle et les performances des matériaux – influe directement et profondément sur les performances dynamiques du VEN (telles que la réactivité à l'accélération et la puissance), son efficacité énergétique (essentielle pour l'autonomie) et sa fiabilité opérationnelle à long terme. La conception et la fabrication de la base du rotor exigent un équilibre subtil entre trois impératifs fondamentaux : une robustesse mécanique suffisante pour supporter les vitesses de rotation élevées et les contraintes cycliques, une précision d'usinage extrême pour respecter les tolérances strictes d'alignement des composants et une rentabilité permettant une production de VEN à grande échelle. Cet équilibre complexe fait de la base du rotor un maillon indispensable de la localisation des composants automobiles essentiels, jouant un rôle central dans le développement de l'indépendance et de la compétitivité de l'industrie mondiale des véhicules à énergies nouvelles.

Avantages du produit :

Bien que le socle du rotor ne soit pas un composant essentiel directement impliqué dans la conversion d'énergie électromagnétique, il est devenu un élément fondamental pour la fiabilité des moteurs de véhicules à énergies nouvelles. Il y parvient grâce à des atouts clés : un support robuste garantissant la sécurité de fonctionnement, une conception légère améliorant la réactivité, une structure intégrée optimisant l'espace d'installation, une réduction des vibrations et du bruit pour une expérience de conduite optimale, et une grande résistance aux intempéries prolongeant sa durée de vie. Sa conception influe directement sur la densité de puissance du moteur, son rendement énergétique, ses performances NVH (bruit, vibrations et rudesse) et la fiabilité globale du véhicule, ce qui en fait un maillon essentiel du développement de moteurs légers et hautement intégrés pour les véhicules à énergies nouvelles.

Processus de production :

Inspection des matières premières→Coupe→Forgeage→Normalisation→Tournage grossier→DEHORS→Trempé et revenu→Grenaillage de précontrainte→MT→Tournage terminé→Perçage et taraudage→CMM/GMM→Nettoyage des emballages

Emballage et expédition :

Notre équipe d'ingénierie et de contrôle qualité applique un système de gestion de la qualité rigoureux et complet, adapté à chaque commande client, garantissant des normes sans compromis pour les embases de rotor, de la production à l'expédition. Avant la livraison, chaque embase de rotor fait l'objet d'un nettoyage de précision minutieux par ultrasons afin d'éliminer les résidus d'usinage, les copeaux de métal et les contaminants de surface, assurant ainsi des performances optimales et une excellente adhérence du revêtement. S'ensuit l'application d'étiquettes claires et entièrement traçables affichant clairement les informations essentielles : numéro de pièce, code de lot, spécifications techniques et date de production, permettant un suivi sans faille tout au long de la chaîne d'approvisionnement.Ensuite, chaque unité reçoit un revêtement antirouille haute performance, spécialement formulé pour compléter les propriétés de l'acier allié 42CrMo, offrant ainsi une barrière durable contre l'oxydation et la corrosion lors du stockage de longue durée et du transport international. Un contrôle qualité complet est ensuite effectué, combinant une évaluation visuelle et des mesures de précision : les inspecteurs vérifient la précision dimensionnelle par rapport aux tolérances de conception à l'aide d'outils de pointe, évaluent l'uniformité et la régularité de la finition de surface, contrôlent l'adhérence et la constance du revêtement et confirment l'intégrité structurelle afin d'éliminer les défauts tels que les fissures, les bavures ou les déformations. Seuls les produits répondant à des normes de qualité strictes et exempts de défauts accèdent à l'étape finale. Enfin, les bases de rotor qualifiées sont soigneusement emballées dans des matériaux de protection multicouches – comprenant des inserts en mousse antichoc, des doublures étanches à l'humidité et des cartons renforcés – afin de les protéger des chocs, de l'humidité et des dommages externes pendant le transport. Ces produits emballés sont ensuite stockés de manière systématique dans notre entrepôt climatisé et bien organisé, où l'inventaire est géré par un système de codes-barres pour une recherche facile. Cela permet de garantir que les produits restent dans des conditions optimales et sont prêts à être expédiés immédiatement dès réception de la confirmation de commande, assurant ainsi une livraison rapide et la satisfaction du client.

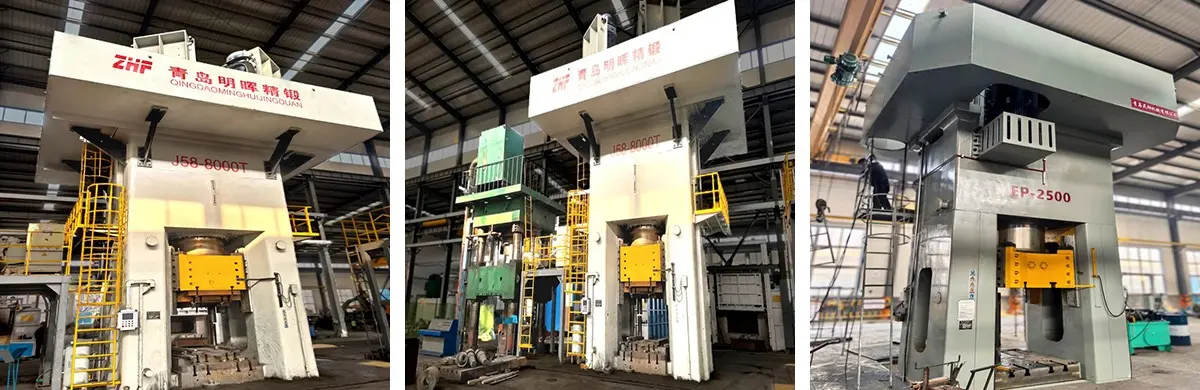

Force de l'entreprise :

Afin de maintenir notre engagement indéfectible envers une qualité sans compromis, l'entreprise a réalisé d'importants investissements dans un ensemble d'équipements d'inspection et de test de classe mondiale, doté d'instruments importés de haute précision qui établissent des normes dans l'industrie. Cela comprend des spectromètres pour une analyse élémentaire précise, des analyseurs d'azote-hydrogène-oxygène pour une vérification rigoureuse de la composition chimique, des microscopes métallographiques Zeiss pour une évaluation microstructurale détaillée, des machines à mesurer tridimensionnelles (MMT) Zeiss pour une évaluation ultra-précise de la précision dimensionnelle et des détecteurs de défauts à ultrasons multiéléments M2M pour des essais non destructifs (END) avancés.Ce parc d'équipements de pointe nous confère des capacités de test complètes et intégrées couvrant l'intégralité du cycle de vie du produit : depuis l'inspection des matières premières à réception, où nous effectuons une analyse approfondie de la composition chimique, vérifions les propriétés mécaniques de l'alliage 42CrMo (telles que la résistance à la traction et la dureté) et réalisons des tests de pureté rigoureux pour éliminer les matériaux non conformes ; se poursuit le contrôle qualité en cours de production, qui implique une mesure de précision au micron des tolérances dimensionnelles et géométriques afin de garantir la constance à chaque étape de la production ; et se termine par une évaluation non destructive finale, une étape cruciale qui détecte les défauts internes, les microfissures ou les irrégularités structurelles invisibles à l'œil nu, prévenant ainsi les défaillances potentielles en service.Forts de cette infrastructure technique robuste, nous garantissons que chaque produit non seulement respecte, mais dépasse systématiquement les normes de qualité internationales, offrant une fiabilité et des performances inégalées qui inspirent une confiance absolue à nos clients.