Personnalisation de la roue dentée

1.Matériau : 42CrMo

2. Précision d'usinage :

Cercle excentré : ± 0,01 mm

3. Cycle d'ouverture du moule : environ 45 jours

4.Personnalisation : Nous concevons et fabriquons des produits sur mesure selon vos exigences techniques exactes.

5. Avantages :

Notre inspection de processus stricte garantit que chaque produit répond aux normes sans défaut.

Un traitement unique et rationalisé offre efficacité et économies de coûts.

Du standard au sur mesure, notre large gamme de produits répond à tous vos besoins.

6. Artisanat : Forge

Présentation du produit :

Le pignon est un composant essentiel des systèmes de transmission de puissance de l'industrie pétrochimique. Sa performance globale est directement liée à la continuité et à la sécurité du processus de production, constituant un maillon essentiel pour garantir le bon fonctionnement des usines pétrochimiques. Sa fonction principale est de convertir le mouvement de rotation du système d'entraînement (moteur ou moteur hydraulique, par exemple) en mouvement linéaire ou cyclique de la chaîne. Cette conversion est obtenue grâce à l'engrènement précis des dents du pignon avec la chaîne, qui entraîne à son tour le fonctionnement des composants porteurs, tels que les bandes transporteuses et les arbres d'agitation.

Avantages du produit :

Les pignons sont généralement fabriqués à partir de métaux à haute résistance et subissent un traitement thermique, tel que la trempe et la cémentation, pour améliorer la dureté de surface et la ténacité du noyau. Cela leur permet de résister efficacement à des couples et des forces d'impact importants. Grâce à une transmission stable et efficace, les pignons s'adaptent à des conditions de travail complexes, garantissant ainsi une production ininterrompue.Dans l'industrie pétrochimique, les pignons sont devenus des composants essentiels pour l'entraînement des équipements lourds et le transport de matériaux, grâce à leurs atouts tels qu'une capacité de charge élevée, une résistance aux environnements difficiles, un rendement élevé, une structure compacte et une maintenance aisée. Leurs performances sont directement liées à la sécurité, à la continuité et à la rentabilité de la production, ce qui en fait des éléments clés indispensables des systèmes de transmission pétrochimiques.

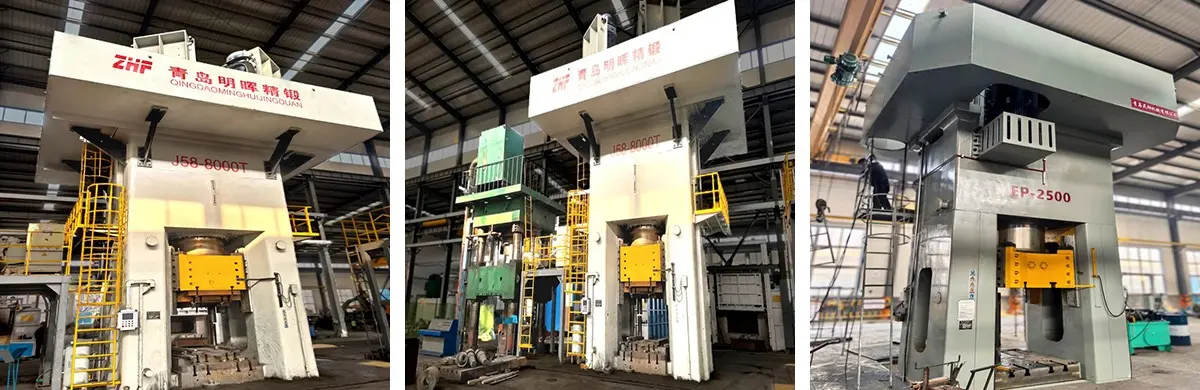

Processus de production :

Inspection des matières premières→Coupe→Forgeage→Normalisation→Tournage grossier→Fraisage grossier→DEHORS→Trempé et revenu→Grenaillage de précontrainte→MT→Tournage terminé→Fraisage terminé→Perçage et taraudage→CMM/GMM→Nettoyage des emballages

Emballage et expédition :

Notre équipe dédiée applique des protocoles de contrôle qualité stricts pour chaque commande. Avant expédition, tous les produits passent par trois étapes clés :

Nettoyage en profondeur pour éliminer les résidus de fabrication ;

Étiquetage clair pour permettre une identification et une traçabilité faciles ;

Application d'un revêtement antirouille de qualité industrielle pour une protection à long terme.

Après ces étapes, un contrôle visuel complet est effectué pour garantir une qualité irréprochable. Enfin, les produits sont soigneusement emballés et stockés dans notre entrepôt bien organisé, prêts à être expédiés immédiatement.

Force de l'entreprise :

La direction de l'entreprise considère depuis longtemps la transformation numérique comme une priorité stratégique, explorant et promouvant sans relâche l'intégration poussée des technologies numériques à la gestion opérationnelle. Nous avons déployé la gestion en ligne complète des processus métier critiques, incluant le retour d'informations en temps réel sur les anomalies, l'analyse standardisée des non-conformités, la traçabilité complète des produits et l'audit multi-niveaux, en créant une plateforme numérique conviviale et connectée aux données.

Ce système en ligne simplifie le retour d'informations sur les anomalies en permettant aux équipes de terrain de soumettre instantanément les problèmes avec photos et détails, qui sont ensuite automatiquement attribués au personnel responsable, éliminant ainsi les retards dus aux transferts manuels. Pour l'examen des non-conformités, il standardise les flux de travail grâce à des nœuds d'approbation clairs et des enregistrements électroniques, garantissant la traçabilité de chaque décision et son adéquation aux normes de qualité. La fonction de traçabilité complète du processus relie les données depuis l'entrée des matières premières et les étapes de production jusqu'à la livraison finale, permettant un accès rapide à l'historique de chaque produit en quelques secondes. De plus, le module d'audit multicouche prend en charge les plans d'audit personnalisés, le suivi de l'avancement en temps réel et la génération automatique de rapports, garantissant ainsi des contrôles qualité couvrant tous les niveaux opérationnels sans faille.

En numérisant ces processus clés, nous avons non seulement considérablement amélioré la standardisation du traitement des problèmes, mais également réduit le temps moyen de résolution des problèmes de plus de 30 %, améliorant ainsi directement l'efficacité opérationnelle globale et renforçant la capacité de l'entreprise à maintenir des opérations stables et de haute qualité.